El requisito de tamaño de la Chancadora primaria es una función de las aberturas de la zaranda o grizzly, la configuración del conducto del mineral, la producción requerida, la humedad del mineral y otros factores. Por lo general, las chancadoras primarias se dimensionan por la capacidad de aceptar el fragmento de mineral más grande que se encuentre dentro del rango esperado. Las chancadoras de mandíbulas se prefieren generalmente como chancadoras primarias en instalaciones pequeñas debido a la simplicidad mecánica inherente y la facilidad de operación de estas máquinas. Además, las piezas de desgaste de las chancadoras de mandíbulas son piezas fundidas relativamente simples y tienden a costar menos por unidad de peso de metal que las piezas de fundición de las chancadoras del tipo Giratorio, más complicadas. La chancadora primaria debe estar diseñada de modo que la capacidad de absorber variaciones en la producción sea adecuada y esté disponible debajo de la chancadora. Es deseable tener una pila de almacenamiento de mineral después de la trituración primaria, pero no siempre es posible incluirla en un diseño compacto.

Muchas veces, el elemento más pesado del equipo en toda la planta es el marco principal de la chancadora primaria. La capacidad de transportar el bastidor principal de la chancadora a veces limita el tamaño de la chancadora, particularmente en ubicaciones remotas que tienen accesibilidad limitada.

En una instalación más pequeña, la planta de trituración debería diseñarse con la cantidad mínima de elementos de equipo requeridos. Por lo general, una planta de trituración que puede procesar de 300 a 500 toneladas métricas por día de operación consistirá en una sola chancadora primaria, una zaranda, una chancadora secundaria de cono y las fajas transportadoras asociadas. La descarga de las chancadoras primarias y secundarias se dirige a la zaranda. La sobremedida de la zaranda sirve como alimentación a la chancadora secundaria, mientras que el material bajo tamaño de la zaranda es el producto terminado (consulte la Figura 1). Para rendimientos de 500 a 1,000 toneladas métricas por día de operación (generalmente 2 turnos), usualmente se agrega una chancadora de cono terciario de circuito cerrado al circuito de trituración descrito anteriormente. Este enfoque, que con la adición de una segunda zaranda asociada con la chancadora de cono terciario, ha demostrado ser eficaz incluso en minerales con contenidos de humedad relativamente altos. Siempre que las mallas de la zaranda estén correctamente seleccionadas, el material más fino en el mineral entrante tiende a eliminarse en las etapas de cribado y, por lo tanto, no entra en las unidades de trituración subsiguientes (consulte la Figura 2).

Todas las cavidades de la chancadora y los principales puntos de transferencia de mineral deben estar equipados con una grúa de brazo o pinzas de roca hidráulica para facilitar la eliminación de las obstrucciones. Además, las chancadoras secundarias deben estar protegidas de las piezas de hierro suelto por imanes o magnetos suspendidos o poleas con faja de cabeza magnética. La ubicación de estos imanes debe ser tal que el regreso del material magnético al sistema no sea posible.

Se puede considerar que las plantas de trituración para los tonelajes indicados ya están estandarizadas. No es prudente gastar dinero investigando los índices de abrasión de la chancadora o determinando los consumos operativos de kilovatios para la reducción de tamaño de partícula requerida en una pequeña planta de trituración propuesta. Las instalaciones de trituración generalmente son operadas para producir el tonelaje que requiere el molino en una distribución de tamaño especificada bajo condiciones de dureza variable del mineral por la variación del número de horas de operación por día. Es una práctica normal dimensionar generosamente una pequeña planta de trituración de manera que el tonelaje designado de trituración diario se pueda producir en uno o como máximo dos turnos de operación por día de trabajo.

El mineral invariablemente viene de la mina en conglomerados que son grandes en contraste con el alimento para la etapa de concentración de cualquier clase. El chancado es, por consiguiente, una parte de todos los diagramas de flujo. Más aun, desde el método de chancado, al menos en los tamaños más grandes, tiene efecto en el carácter o el rendimiento de los subsiguientes procesos de la planta de procesamiento, los diagramas de flujo de un circuito de chancado pueden ser estudiados considerando el tipo de ganga presente en el mineral por la cantidad de material fino que puede generarse

Los elementos importantes en cada diagrama de flujo de un circuito de chancado son: (1) la naturaleza del material, especialmente con respecto a la dureza y el contenido de humedad; (2) las dimensiones de los conglomerados más grandes de mineral extraídos de la mina; (3) el tamaño de las partículas más grandes que deben ser enviadas a la planta de chancado; (4) el tonelaje a ser tratado; (5) el tiempo de operación del circuito de chancado; y (6) la ubicación con relación a la mina y la planta de proceso.

El arreglo de los equipos está influenciado por el tipo de construcción de la planta, el tipo de energía disponible y el método de distribución, y por consideraciones de accesibilidad y economía consiguiente de operación y el mantenimiento. Como un principio general, todas las chancadoras deberían tener aberturas de suficiente tamaño para tomar la roca más grande de alimento sin cualquier ayuda del operador, pero bajo ciertas circunstancias que esta regla puede ser dejada de lado tal como el momento del arranque inicial, lo cual debe tener a un operador continuamente en la asistencia de cualquier manera para remover polvo, madera, cuerdas, acero, etc., Y este operador puede ser llamado para separar una roca de tamaño muy grande. La proporción de tamaño de la roca más grande entrando en la planta respecto de la partícula más grande saliendo en el producto determina de manera general el número etapas en la reducción de tamaño. La mejor práctica raramente excede una razón de reducción de 4:1 en el máximo tamaño y las proporciones de 3:1 y 2:1 es común. El número de horas al día durante el cual el mineral es llevado de la mina, las facilidades de almacenamiento y manipuladoras, el tonelaje diario y de cada hora, y las facilidades para las reparaciones, influencian el tamaño de la chancadora y el número de etapas de reducción.

Pocas minas subterráneas mueven todo el mineral minado del día de manera continua durante las guardias operativas, ya sea dos o tres turnos. En muchos, o en casi todas las operaciones atajo abierto, la carga minada suele moverse sólo durante la luz del día. Por lo tanto, a menos que se haya considerado un almacenamiento abundante entre la mina y la planta de chancado (el almacenamiento del mineral grueso suele hacerse al aire libre y no en una tolva por la tendencia de mineral grueso a atascarse en las compuertas y chutes de cualquier tamaño razonable) la capacidad de la planta debe ser adaptada al ritmo de entrega de mineral de la mina. Esto demanda chancadoras cuya capacidad horaria sea de 0.5 a 3 veces la capacidad de la chancadora de la última etapa y el equipo de concentración y para tener suficiente capacidad de almacenamiento entre la planta de chancado y el molino para cubrir la operación de 24 horas.

Las chancadoras de mineral grueso están sujetas a un gran esfuerzo y considerable desgaste, y, su carácter natural, por este motivo frecuentemente debe haber paradas programadas para las reparaciones. Por esta razón y porque las paradas no pueden interferir con la operación de minas o planta, el tamaño y número de chancadoras son usualmente operadas a medio tiempo por lo que se debe cubrir el tonelaje diario, así se tendrá el tiempo para la inspección diaria y la ejecución de reparaciones menores.

Los chancadores de quijadas constan esencialmente de dos superficies o quijadas aplastantes que se alinean casi verticalmente, una es fija, la otra es otro móvil y tiene un movimiento alternativo al acercarse y alejarse de la superficie fija. Los tipos mejor conocidos son la chancadora con mandíbula móvil pivotada en parte superior, y la Dodge con mandíbula móvil pivotada en la parte inferior. Las chancadoras usadas en plantas de procesamiento son básicamente del primer tipo, y será descrita en las siguientes líneas.

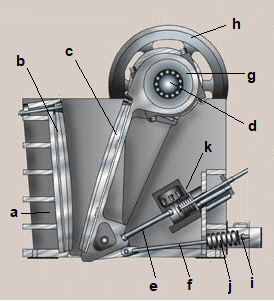

La chancadora del primer tipo consiste de una estructura principal (a) conteniendo una quijada fija (b) y una quijada móvil (c), la cual esta pivoteada en la parte superior en un eje excéntrico (d), el movimiento es causado por acción de la placa tensora o toggle (e) y una varilla tensora (f) que interactúan con la excéntrica (g) por medio de volantes para balanceo (h) montadas en el eje. Una sola volante puede usarse con chancadora de quijadas pequeñas. La quijada móvil es mantenida en su sitio por medio de la placa tensora y la varilla tensora asegurada a su vez por una tuerca (i) y un resorte (j). la placa es sostenida firmemente contra el bloque de ajuste (k). la posición horizontal de la placa tensora es cambiada subiendo a bajando la posición del bloque de ajuste. Al aflojar o ajustar la varilla tensora se puede variar la distancia entre las quijadas, y obtener un producto más grueso o más fino.

Chancadora de Quijadas

Una chancadora de quijadas quiebra la roca solo durante la mitad de cada revolución en donde la quijada móvil se acerca a la quijada fija; durante la otra mitad de la revolución el trabajo es hecho solo para vencer la fricción. Con las volantes, el movimiento se hace con una de ellas por medio de fajas y hay una tendencia a liberarse durante la media revolución sin esfuerzo, mientras existe un requerimiento alto de energía en la mitad con carga. Estas volantes de balanceo comparten la carga al almacenar la energía durante la media revolución sin carga y retornándola durante la otra media revolución con carga.

La estructura principal debe resistir la constante vibración y soportar los golpes de la carga, lo cual produce un esfuerzo de tensión alrededor de la abertura de descarga y cerca de la base, y un esfuerzo de compresión en los rodamientos. Hay una considerable tensión debido a una carga no pareja en las quijadas. En las chancadoras relativamente pequeñas (hasta 15 x 30 pulgadas) la estructura suele hacerse de una sola pieza de fundición de hierro (esfuerzo de tensión, 20,000 a 30,000), casi todo acero (28,000 a 35,000), y acero (60,000 a 75,000).

En chancadoras grandes la estructura principal se fabrica con acero endurecido, se hace en cuatro piezas, la parte delante y trasera y los dos lados. Estas piezas son ensambladas con juntas cuidadosamente de maquinadas y aseguradas por pernos y las barras de acero (para una resistencia a la tensión de 100,000 a 150,000). Los lados están reforzados con platinas gruesas para dar resistencia, y aliviar el peso de la chancadora. Los esfuerzos principales son longitudinales y las barras tirantes longitudinales están hechas suficientemente fuertes para resistir estas tensiones sin ayuda de los lados de la estructura principal. Los rodamientos para el para el eje están hechos como parte integral de la estructura para ayudar en la alineación del eje. Los lados deberían ser fortalecidos en zonas cercanas a la base de los rodamientos por medio de platinas tipo costillas, y además, por barras tirantes cruzadas. En las chancadoras más grandes las piezas laterales están algunas veces hechas en dos partes, divididas horizontalmente y sujetadas conjuntamente con pernos de acero. Cuando la estructura principal es de una sola pieza de hierro fundido o acero, suele colocarse un refuerzo de acero alrededor de las aberturas de las quijadas y la base.

Fundición de la estructura principal de la chancadora de quijada

La quijada móvil está sujeta casi enteramente cargas oscilantes. Está hecha del mismo material que la estructura principal, y, en chancadoras grandes, está reforzada. Está sujetada al eje excéntrico que se encuentra apoyado en rodamientos que son fácilmente accesibles para la lubricación. La cara de la quijada que es maquinada para dar un movimiento parejo y balanceado. Algunos fabricantes hacen forros reemplazables para la quijada móvil a fin de que pueden ser cambiados cuando están desgastados, ya que esta es la única parte de la mandíbula móvil que está sujeta a desgaste excesivo.

La base sobre la cual se apoya la placa tensora soporte un esfuerzo de compresión. En las chancadoras pequeñas la base esta hecha de acero y endurecido. Cada diseño está hecho para hacerlo del peso mínimo de acuerdo con el esfuerzo a que se somete. Este fin es ordinariamente logrado por medio de refuerzos debidamente colocados, pero un fabricante puede hacer una base de acero y una palca tensora de apoyo separadamente y luego se unen. Varios fabricantes de chancadoras grandes mantienen a la base de apoyo descansando sobre resortes en una cabeza alojada en el marco. Esto reduce fricción y, por consiguiente, reduce el consumo de energía y lubricantes, con lo cual se puede disminuir o eliminar la necesidad de un sistema de enfriamiento para esta pieza.

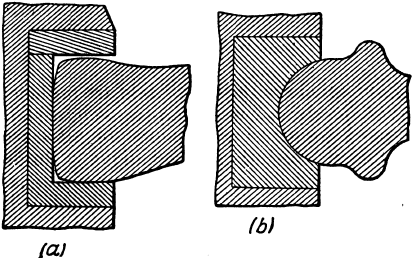

Las placas de apoyo están sometidas a compresión. Los extremos de las placas de apoyo, soportadas en una base de acero, son difíciles de lubricar correctamente, y por consiguiente la fuerza de aplastamiento está concentrada aquí, y deben estar endurecidas para resistir desgaste. Las placas de apoyo están hechas de hierro fundido en chancadoras pequeñas. Las chancadoras pequeñas de mejor calidad tienen placas de apoyo hechas de acero. Las chancadoras grandes están equipadas con placas de apoyo de acero o con una aleación especial de acero. En muchas chancadoras la placa de apoyo es el punto límite para aliviar tensión cuando el acero pone en contacto con las mandíbulas. En algunos casos, esto está se hace dividiendo la placa de apoyo a lo largo de un plano diagonal como se ve en la siguiente figura y ambas partes de unen con pernos para resistir todas las tensiones normales, pero es insuficiente para aguantar una carga excesiva.

Placa de Apoyo Divida Diagonalmente

La base de las placas está sujetas al mismo desgaste que el extremo de las placas de apoyo, pero son rara vez cambiadas y por este motivo bastante cuidado detenerse para asegurar una larga vida. En chancadoras pequeñas están hechas de acero al carbono algo endurecido. En chancadora grandes, se hacen de acero al cromo o al manganeso. Una aleación de acero

Placas de Apoyo: Bordes Rectos (a) y Borde Deslizante (b)

Los ejes de las chancadoras se encuentran a esfuerzos de flexión enormes y deberían ser de diámetro grande para impedir deflexión y sobrecalentamiento de los rodamientos de apoyo, así como también ponerse en condiciones adecuadas para la rotura por fatiga. En todas las chancadoras de calidad superior están hechas de acero de la mejor calidad, tratado térmicamente y endurecido, y pulido.

Los rodamientos están seleccionados para resistir cargas aun cuando la chancadora este efectuando una operación ligera. Por consiguiente, deberían ser de diámetro grande como sea posible. En estructuras de una sola pieza los rodamientos deberían proyectarse como parte integral de esta para ayudar en la alineación correcta del eje. Cuando la estructura principal son dos secciones, la correcta alineación es obtenida por el uso de rodamientos de billas o de rodillos. El eje excéntrico no debe de sobrecalentarse en todas las buenas chancadoras por lo que el rodamiento seleccionado debe ser el adecuado.

Las volantes están sujetas a grandes tensiones a causa de la variación rápida y gradual de la carga en la chancadora y, por consiguiente, deben estar construidas especialmente fuertemente. Están usualmente hechas de acero o hierro fundido. Cuando se fabrica en una sola pieza debe tomarse precauciones especiales para tener un enfriamiento adecuado que permita aliviar tensiones. Algunos fabricantes la fabrican por partes separadamente y así eliminan tensión de encogimiento durante el enfriamiento. Algunos fabricantes ajustan la volante al eje con seguros de compresión que permiten disipar la sobrecarga, pero esto es probablemente una precaución innecesaria como la rotura de la volante ocurre cuando no han sido seleccionados de manera adecuada los rodamientos de apoyo del eje.

El movimiento de chancadoras pequeñas está por una volante acanalada llevada en un extremo del eje excéntrico. La práctica usual es todas las chancadoras, y hay especial cuidado en chancadoras con el ancho de la abertura mayor a 24 pulgadas. La volante acanalada se conecta por medio de fajas en V con la polea del motor eléctrico.

La lubricación de chancadoras de quijada es difícil a causa de las grandes presiones en los rodamientos de apoyo del eje y la cantidad grande de polvo y material particulado. Todas las chancadoras bien hechas efectúan lubricación forzada con grasa o aceite. Por la forma en la cual sale la grasa del rodamiento se forma un cuello que excluye el polvo, la mayoría de fabricantes usa grasa alimentada a presión manualmente o automáticamente. Algunas chancadoras son equipadas con alimentación de grasa de compresión en el eje excéntrico. Los asientos de las placas de apoyo son más difíciles para lubricar y el diseño de la base de apoyo es importante para minimizar la necesidad de lubricación.

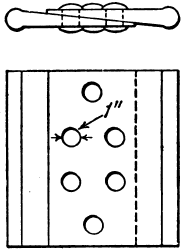

El desgaste principal en la chancadora está en los forros de las quijadas. Son, por consiguiente, hecho reemplazable. El desgaste en los forros es disparejo y para reducir la cantidad de metal descartado, se pueden reversibles si el diseño de la chancadora lo permite. En Caso de chancadoras grandes con forros en secciones, se hacen también intercambiables Así en una trituradora pequeña, cuando los forros presentan mucho desgaste en la garganta de descarga, donde el desgaste es máximo, se dan vuelta y su vida útil se aumenta.

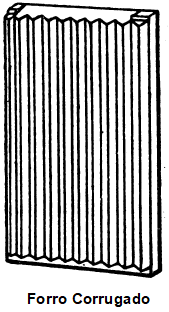

Cuando la superficie del forro es corrugada, el incremento en la vida de los forros se produce al dividirlos a lo largo, especialmente cuando se espera gran desgaste en la garganta. Además de la vida más larga, dividiendo los forros se tiene mayor facilidad para su manipuleo, lo cual puede ser una gran ventaja en chancadoras grandes. Los materiales usados para forros de las quijadas son usualmente fundición blanca, acero de alto carbono, acero forjado, acero al manganeso y acero al cromo. El mayor número de operaciones usa forros de acero al manganeso. Este material es en particular equipado para tal servicio a causa del hecho que es resistente y se produce un endurecimiento de su superficie con el uso. Una forma especial de forro está hecha de aceros al cromo soldado y forjado, y que posteriormente son endurecidas térmicamente. Esto da una superficie dura de aplastamiento de acero de cromo, mientras la parte de atrás sin templar es resistente y resiste agrietamiento. El acero solamente enfriado trae un desgaste desigual porque la dureza no esta homogéneamente distribuida.

La superficie aplastante de los forros se hace de una variedad de formas. Para roca muy bien fina y quebradiza, los planos son más convenientes. Para un trabajo tosco y grueso, una superficie corrugada verticalmente es más convenientes, pero para chancar roca suave, la superficie corrugada puede pulverizar localmente sin efectuar una rotura. Una superficie ondulada tiene la ventaja de concentrar la carga de ruptura sin la desventaja de efectuar una pulverización local. También, descarga más fácilmente que la corrugada, aumentando su capacidad. Esta especialmente adecuado para rocas planas como la pizarra. Los forros ondulados son usados en varias operaciones de cobre como la del Lake Superior preferentemente a corrugados, desde que permiten que el mineral de cobre masivo sea liberado lateralmente, lo cual no puede hacerse con forros corrugados.

La velocidad puede ser variada solamente cambiando la polea del motor o usando un motor de mayor potencia y mayor velocidad. El cambio en la velocidad afecta la capacidad y el consumo de energía, pero no tiene marcado efecto en el tamaño del producto.

El ratio de reducción es la proporción entre el tamaño del alimento y el tamaño de producto en una operación de reducción de tamaño. Los tamaños considerados son tamaños usualmente máximos, aunque en algunas instancias los tamaños promedio pueden ser más informativos. El ángulo de pellizco en la chancadora de quijadas es el ángulo formado por las caras de los forros de las quijadas. El ratio promedio de reducción para chancadoras con una abertura mínima es 8.7, y para una máximo abertura, 5.4. Las mayores reducciones son admisibles en las chancadoras más pequeñas a causa del hecho que el ángulo de pellizco correspondiente a estas chancadoras es más pequeño. El máximo ángulo de pellizco correspondiente a los ratios de reducción citados es menos de 24º.

La capacidad de la chancadora de quijadas depende primordialmente del carácter de mineral, tamaño del alimento, y la abertura de descarga. Es materialmente afectada, también, por el juego de avance de la quijada móvil, la velocidad, la inclinación de las quijadas, y el tipo de forros. La capacidad de las chancadoras mencionada en tablas y catálogos está dada en términos de una alimentación no pasara por la chancadora sin ser reducida de tamaño, mientras que el alimento común para una chancadora contiene un porcentaje considerable de material que no requiere quebrarse, pero pasaran directamente. El cuarzo, los minerales cuarcíticos, y minerales quebradizos generalmente pueden ser chancados en una tasa igual que las tablas de referencia. Los minerales resistentes, como silicatos, los basálticos, y dioritas, no se chancan tan fácilmente.

Capacidad – Toneladas por hora a diferentes aberturas de descarga (pulgadas)

|

Tamaño |

HP | ½ | ¾ | 1 | 1 ½ | 2 |

| 5 x 6 | 5 | 0.75 | 1 | 1.5 | 2.5 |

4 |

|

8 x 10 |

10 | 1.3 | 1.75 | 4 | 7 | 8 |

| 10 x 16 | 20 | 3 | 5-7 | 7-9 | 10-15 |

16-20 |

|

10 x 20 |

25-30 | 6 | 7-10 | 9-16 | 12-20 | 25-32 |

| 15 x 24 | 40-50 | – | – | – | 20-33 |

30-45 |