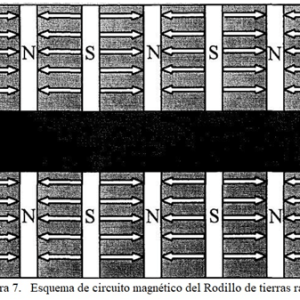

Un arreglo de divisor o separador se usa para segregar las dos corrientes. Este separador tiene un ancho de rodillo de hasta 60 pulgadas. El diagrama esquemático que se muestra en la Figura 7 ilustra la disposición del circuito magnético para un separador magnético de rodillo de tierras raras típico.

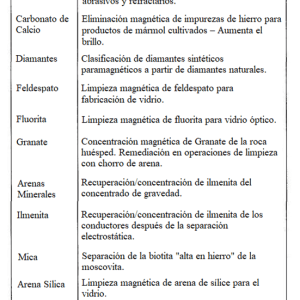

El separador magnético de tierras raras puede tratar con eficacia una gran variedad de minerales industriales, lo que da como resultado productos de alta pureza. De hecho, es el separador de elección para procesar las materias primas para la producción de vidrio, como sílice, cuarcita, feldespato y fluorita.

El separador de rodillo es capaz de procesar 100 kg / h / cm de ancho de rodillo de material de malla 20 por 200, lo que da como resultado capacidades de hasta 10 TPH en un separador de 1,5 metros de ancho. Por lo general, los niveles de hierro se reducen a 0.02 a 0.05 por ciento. Este separador también se usa en muchas aplicaciones especializadas y de valor agregado, como el cuarzo de alta pureza, así como muchas materias primas cerámicas como la alúmina, la cianita, la mullita y el circonio.

Variables de Separación

Con cualquier tipo de separador giratorio, la fuerza de atracción magnética se opone por la fuerza centrífuga. Las principales variables que afectan la eficiencia de la separación son la intensidad del campo magnético, el flujo de alimentación, la velocidad lineal de la superficie del separador y la masa de la partícula. Una separación efectiva requiere un equilibrio entre estas variables. Al evaluar el flujo de alimentación, se debe alcanzar un equilibrio entre una tasa de alimentación económica, las especificaciones del producto y la recuperación. A medida que aumenta la velocidad de alimentación, aumenta la profundidad de carga en la superficie del separador, lo que resulta en una pérdida de eficiencia. El aumento en la profundidad de carga se puede compensar aumentando la velocidad del tambor, lo que resulta en una colección mejorada de partículas magnéticas. Sin embargo, existe un límite práctico debido a la fuerza centrífuga que actúa sobre las partículas. La fuerza centrífuga ejercida por el tambor o la superficie del rodillo es el factor crítico que afecta la separación. Más allá de la velocidad crítica, la fuerza centrífuga supera la fuerza de atracción magnética y la eficiencia de separación se deteriora.

El tamaño de partícula también afecta la eficiencia de separación. Las partículas gruesas proporcionan una gran profundidad de carga en la superficie del separador y responden con una fuerza de atracción magnética

relativamente alta. Las partículas gruesas normalmente proporcionan altas capacidades unitarias con altas eficiencias de separación. Las partículas finas demuestran una menor fuerza de atracción magnética. Como consecuencia, se deben mantener profundidades de carga más bajas dando como resultado menores capacidades de proceso.

Las partículas encapsuladas que consisten en una porción magnética y una porción no magnética generalmente se recolectan con un separador magnético. En algunas aplicaciones, la recolección de estas partículas puede ser problemática. Una partícula encapsulada que reporte a un concentrado magnético en muchos casos se contabilizará como cualquier rastro de contaminación, como el caso de la sílice en concentrados de hematita o ilmenita.