Aunque la flotación de pórfidos de cobre y su metalurgia han permanecido virtualmente igual por largos años, el diseño de las plantas, así como también los equipos han sido mejorados para aumentar producción y reducir los costos de operación y mantenimiento. También, una atención considerable está en los dispositivos automáticos de medición y los controles automáticos para asegurar máxima metalurgia y producción en todo momento. Muchos de los depósitos de cobre contienen molibdenita y algunos también contiene minerales de la plomo y de zinc

Si bien estos minerales ocurren en pequeñas cantidades, a menudo pueden ser económicamente recuperados como subproductos ya que los costos de procesamiento de chancado y molienda con cargados a la recuperación del cobre.

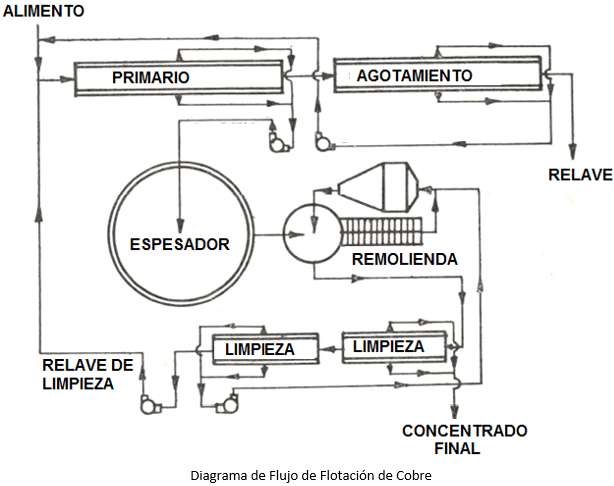

Diagrama de Flujo de Flotación de Cobre

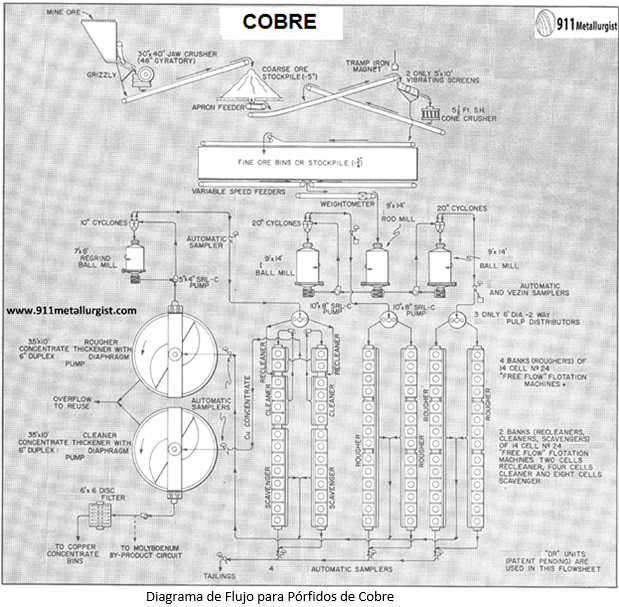

Porque el contenido de cobre de este tipo de mineral usualmente reporta más o menos 1% cobre, las operaciones deben ser relativamente grandes para ser comerciales. El diagrama de flujo en este caso es para una planta de 3,000 toneladas por día. En general la mayoría de operaciones de este tipo tienen dos o circuitos de molienda y flotación operando en paralelo. Para una capacidad adicional, se adicionan circuitos en paralelo.

MINADO DE COBRE

Usualmente se operan minas a tajo abierto utilizado con camiones para el transporte del mineral hacia el concentrador cercano. Sin embargo, hay algunas minas subterráneas usando métodos de minado en bloques.

CHANCADO DEL MINERAL

La sección de chancado consta de dos o tres etapas de chancado con la segunda o la tercera etapa en circuito cerrado o abierto y con zarandas vibratorias. Generalmente, el tamaño de la trituradora primaria no es determinado por la capacidad sino por el tamaño de la roca enviada por la mina. El mineral es normalmente grande como la mayoría de las minas de pórfidos de cobre a tajo abierto. La sección de chancado es diseñada para manejar un tonelaje completo por aproximadamente 8 a 16 horas, teniendo de esta manera capacidad de reserva en caso de expansión.

ALMACENAMIENTO DE MINERAL

Muchas plantas almacenan no sólo el mineral grueso sino también el mineral fino en pilas abiertas usando mineral como las paredes laterales y sacando el mineral por la parte central. Durante los períodos prolongados de mantenimiento de la trituradora los bordes de mineral pueden ser movidos son excavadoras sobre los alimentadores de mineral para proveer un suministro ininterrumpido de mineral a la planta.

MOLIENDA DEL MINERAL DE COBRE

El mineral chancado a ¾” o 1” es alimentado a un molino de barras funcionando en circuito abierto y descargando un producto aproximadamente menos 14 mallas. La descarga de este molino primario es igualmente distribuida para dos molinos de bolas que están en circuito cerrado con bombas SRL y dos o más sistemas de clasificación con ciclones. El molino de la barra y dos molinos de bolas son aproximadamente del mismo tamaño para un mantenimiento simplificado.

Los minerales cupríferos, usualmente son de dureza media, y requieren de una molienda de 65 mallas para liberar los minerales de cobre de la ganga. Aunque los relaves de flotación primaria a menudo pueden tener un mineral de cobre a menos malla 65 que no está liberado suficientemente para hacer un concentrado de alto grado de cobre, así se requiere de una etapa de remolienda. No es inusual moler el concentrado primario a menos 200 mallas para la liberación más completa de minerales de la ganga.

CIRCUITO DE FLOTACION DE COBRE

El rebose del ciclón va a un Distributor de pulpa que reparte la pulpa a dos o más bancos de celdas de flotación. Estos distribuidores son diseñados a fin de que uno o más bancos de flotación puedan cerrarse para mantenimiento o inspección y aún mantienen una distribución de pulpa a las celdas.

En algunos casos es beneficioso tener una etapa de acondicionamiento antes del circuito de flotación, pero esto cambia de una operación a otro. Diez o más Celdas de flotación pueden ser usados por banco y estas celdas están divididas en grupos de cuatro o seis celdas con una división intermedia entre grupos. Como la metalurgia es muy buena los costos de mantenimiento y operativos son tradicionalmente bajos. Uno o más Mecanismos puede estar detenido para la inspección o aun reemplazado para el mantenimiento sin cerrar todo el banco de celdas.

Los concentrados de celdas primarias son enviados directamente a remolienda. A menudo la molienda se efectúa a 200 mallas. Después de remoler la pulpa ingresa al circuito de limpieza. En algunos casos el concentrado de las primeras tres o cuatro celdas puede ser enviados directamente al circuito de limpieza sin remoler.

Después de que el concentrado está remolido, es limpiado tres veces y el concentrado se envía a filtración final o, como la metalurgia manda, para un circuito de separación de cobre-molibdeno.

Los flujos intermedios del circuito de limpieza pueden ir a un circuito de flotación de agotamiento o puede ser devuelto a las celdas de flotación primaria.

Debería indicarse que las cargas circulantes y recirculación de productos diversos a lo largo del circuito debe ser mínimo para obtener máximo control operativo y los balances.

It should be noted that circulating loads and recycle of various products along the circuit is held to a minimum in order to obtain maximum operating control and balances.

ESPESAMIENTO Y FILTRACION DE COBRE

El engrosamiento y el filtrado son similares a otras operaciones, sin embargo, como las instalaciones de cobre de pórfido están a menudo en áreas áridas, los relaves de flotación son usualmente enviados a un espesador para la recirculación de agua y los sólidos van a la presa de relaves.

CONTROL DEL PROCESO

Los controles automáticos están usualmente colocados en plantas modernas para medir y controlar flujo de la pulpa, pH y densidad en puntos diversos en el circuito. Los controles de densidad son relativamente comunes y las instalaciones más nuevas están usando controles de nivel de pulpa en las celdas de flotación y bombas de sumidero. La automatización está también siendo aplicada en el circuito de chancado.

El uso de continuo en análisis de rayos x genera los resultados metalúrgicos instantáneos. El muestreo automático de todos los flujos principales de la pulpa es esencial pues el control confiable.

Resumen de la Flotación de Cobre

El diagrama de flujo muestra el tratamiento de un pórfido de cobre a nivel industrial. Cada planta por necesidad tendrá algo métodos o acomodamientos diferentes para lograr lo mismo y los datos confiables de pruebas de mineral son usados para desarrollar el diagrama de flujo y diseñar la planta.

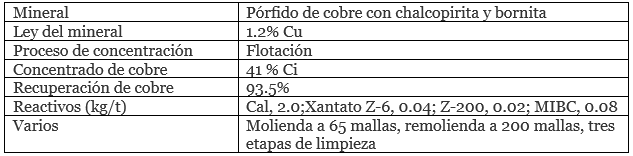

Datos típicos de una operación de cobre

Flotación de Minerales de Cobre

En la mayoría de plantas de flotación de minerales de sulfuros cupríferos con o sin pirita, el aceite del pino es utilizado como un espumante con un xantato o aerofloat o una combinación de dos o más de ellos como colectores. La cal está casi siempre usada para mantener la alcalinidad del circuito y deprimir cualquier pirita presente. El consumo de reactivo está normalmente dentro de los siguientes límites,

- Cal, 2-5 kg/t

- Aceite de pino, 0.020 – 0.040 kg/t

- Colectores, 0.020 – 0.030 kg/t

Mientras los buenos resultados son a menudo obtenidos con xantato de etilo, la adición de una pequeña cantidad de un xantato de cadena más alta es frecuentemente encontrado para mejorar la recuperación de esos minerales que no son fácilmente recuperados, especialmente esos que están manchados u oxidados, excepto desde que la acción de un xanthate más alto es, por regla general, no debe agregarse muchos xantatos, tan solo los que permiten la flotación para lo cual siempre debe tenerse en menta el uso de xantatos poco agresivos. Los mejores resultados son obtenidos con algunos minerales reemplazando el xantato más alto con un ditiofosfato, pero siempre se debe usar xantato de etilo para controlar la flotación. Algunas veces un ditiofosfato puede eficazmente ser usado sin el xantato, aunque el método dual de colección es más común. Un sistema de selección de estos reactivos no puede ser impuesto como los minerales tienden a ser diferentes; La mejor combinación sólo puede ser encontrada por pruebas. Cuándo el aerofloat es utilizado solo, la mezcla de este reactivo tiene una acción diferente. Un consumo promedio certero es difícil de determinar ya las plantas no trabajan del mismo modo. Si esta combinación de reactivos le proporciona los resultados iguales a esos obtenibles con una mezcla xantatos, su empleo tiene estas ventajas: El control de la flotación no es tan delicado como el de los xantatos, tiene menos tendencia para subir la pirita, y, si la selectividad no es requerida, el circuito puede ser neutral o sólo levemente alcalino.

- Aceite de Pino, 0.020 – 0.040 kg/t

- Ácido cresilico, 0.010 – 0.15 kg/t

- Aerofloat, 0.02 – 0.15 kg/t

- Cal, suficiente para deprimir la pirita, pH 10-11

Cuando el mineral está libre de pirita, la función de la cal, sin considerar la mezcla de reactivo, es precipitar sales disueltas y mantener la alcalinidad de la pulpa en el valor que ha sido encontrado para dar los mejores resultados; El carbonato sódico es rara vez utilizado con este propósito. Cuando la pirita es presente, la cal realiza la función adicional de un depresor, la cantidad usada siendo simétrica en contra de los colectores– es decir, no más cal de la necesaria debería agregarse para impedir la flotación de la pirita, como cualquier exceso tiende a deprimir los minerales de cobre, y no es necesario una adición excesiva de colectores para dar una recuperación provechosa de los minerales valiosos en un concentrado del grado deseado, desde que cualquier exceso tiende a subir pirita. En muchos casos un método más efectivo de deprimir pirita es adicionar un poco de cianuro sódico (0.003-0.0.09 kg/t) en conjunción con cal, siendo una dosificación menor que la del ultimo reactivo mencionado.

No es a menudo que un tanque acondicionador adelante de la sección de flotación en el tratamiento de minerales cupríferos, puesto que el circuito de molienda usualmente provee puntos adecuados para la introducción de los reactivos. La práctica normal es meter cal en los molinos primarios y adicionar xantatos en el último momento antes del circuito de flotación, mientras que el aerofloat y un ditiofosfato son preferentemente introducidos en algún punto en el circuito de molienda, necesitan un tiempo apreciable de contacto en comparación con los xantatos. No hay lugar especial para la adición de aceite del pino, pero cautela debería haber si es adicionado en los molinos primarios de bolas, como un exceso leve puede causar que una cantidad indebida de espumación.

En una planta dónde existe gran cantidad de lamas generadas en el circuito de molienda, es menester para asegurar que esta porción de la pulpa recibe un tiempo de contacto adecuado con los reactivos.

Con respecto a instalaciones de flote, la tendencia presente es utilizar máquinas de adición de aire. Mientras que tres etapas de son esenciales para la producción de concentrado final limpio, una etapa de flotación, de una sola de limpieza no es común. Ocasionalmente las máquinas primarias pueden ser usadas como celdas de desbaste y como celdas de limpieza.

Dos variaciones del procedimiento normal valen la pena mencionar. Los resultados de dos etapas de molienda, los mejores resultados han sido obtenido separando las lamas del circuito primario del molino de bolas y enviando de manera directa la pulpa a una sección especial de flotación. Este método es útil cuando el alimento para la planta contiene una cantidad apreciable de finos, lo cual es debido generalmente a la oxidación por la exposición, y puede requerir de un tratamiento diferente. Tales finos son usualmente friables y pueden ser separadas como lamas del circuito primario de molienda sin la inclusión de una proporción indebida de material no oxidado, la masa de la cual así pasa para el circuito secundario de molienda y por consiguiente a su propia etapa de flotación.

La segunda variación consiste en remoler el concentrado primario antes de limpiarlo. El método es aplicable para un mineral en el cual los minerales cupríferos están finamente asociados con la pirita y requieren de una remolienda fina para liberarlos completamente. Es a menudo posible, después de moler el mineral para una malla comparativamente gruesa, tener una recuperación importante de cobre en un concentrado de bajo grado que no representa el 30%% o menos, del peso total enviado a remolienda. El concentrado luego puede estar remolido y tener una producción de un concentrado de cobre de calidad superior conjuntamente con un relave bajo en pirita como para recircularlo al circuito de flotación primaria. Este método es menos costoso que aquel que requiere una remolienda fina del mineral entero. Ningún sistema estándar puede ser dado para maniobrar los productos diversos como su eliminación dependen un tanto así en la ocurrencia de los minerales y la eficiencia de la operación de remolienda, La figura anterior muestra un diagrama de flujo. Es diagrama muestra el espesador y la unidad de remolienda y pueden recibir flujo de diversas celdas y enviarlo a celdas de limpieza. Es usual separar parte del agua de concentrado primario y retornar el agua al circuito de flotación primaria por dos razones: Primero, a suministrar una pulpa al circuito de remolienda con una pulpa adecuada para una operación eficiente, y, en segundo lugar, en la medida de lo posible para impedir los reactivos usados en el circuito de flotación primaria entre en exceso en el circuito de limpieza.

En la práctica normal, una recuperación de sobre 90 % del cobre que está presente como un sulfuro es generalmente posible, independientemente del circuito de flotación utilizado. Con respecto al grado promedio de concentrado, puede decirse que depende de la clase del presente de minerales cupríferos y su modo de ocurrencia y en el carácter de la ganga. Usualmente contiene sobre 25% de cobre, pero un mineral difícil del chalcopirita puede producir un concentrado con menos que tan porcentual, mientras es teóricamente posible obtener una corrida un concentrado en donde más del 75 % del mineral consiste enteramente de chalcocita.

El flote de minerales con cobre nativo es casi siempre considera la concentración gravimétrica en jigs y mesas no sólo porque el proceso combinado es más económico con respecto a costos, sino que también porque el cobre a menudo ocurre como granos grandes y no puede estar quebrado para un tamaño bastante pequeño para el flote. El diagrama de fabricación depende del modo de ocurrencia del mineral. Los relaves de una cierta cantidad de las máquinas gravitacionales de concentración pueden ser lo suficientemente bajos en cobre como para ser descartadas, pero esos productos que todavía contienen demasiado cobre para ser enviados a la relavera son espesados y remolidos, si la operación sea necesaria, y luego flotados con aceite del pino y un xantato o un reactivo como el aerofloat en un circuito neutral o ligeramente alcalino. El consumo de reactivo es aproximadamente similar al usado en el tratamiento de sulfuros cupríferos. Mientras que aceite del pino, cal, y una mezcla del xantato de etilo ha resultado ser satisfactoria, los mejores resultados algunas veces han sido obtenidos por la sustitución de un aerofloat; carbonato sódico es usado en lugar de cal a causa de las propiedades de sedimentación de la ganga. Un consumo usual es 0-0.06 kg/t de aerofloat y 0.015 kg/t de ditiofosfato puede substituirse con 0.05 kg/t de xantato.

Desde que un concentrado de calidad superior es bueno para mantener los costos de fundición tan bajos como posible, el circuito usualmente comprende tres etapas de limpieza. En la mayoría de plantas se usan celdas mecánicas de flotación.

El problema de la flotación de minerales cupríferos oxidados aún no ha sido solucionado. Uno o dos procesos especiales están en operación para el flote de malaquita y azurita, pero ninguno de ellos lo ha hecho más que una aplicación limitada; Ningún método ha resuelto totalmente la flotación de minerales mixtos de cobre conteniendo minerales oxidados de cobre y sulfuros e cobre.