Molinos De Barras – Capacidad En Toneladas Por Dia

| Mill Size Dia. by Length (Feet) |

Feed Size — 1″

Product Size — 8 mesh

%-200 Mesh — 20-30 |

1″

20 mesh

30-42 |

1″

35 mesh

42-55 |

1″

48 mesh

55-65 |

1″

65 mesh

65-75 |

Peripheral Speed (Feet/Min) |

| 2×4

2×6

3×6

3×8

4×8

4×10

5×10 SD

5×12 SD

5×10

5×12

6×12 SD

6×14 SD

6×12

6×14

7×12 SD

7×15 SD

7×12

7×15

8×12

8×15

9×12

9×15

10×14

10×16

11×14

11×16

12×14

12×16 |

24

36

135

180

310

385

545

650

690

835

990

1160

1180

1375

1440

1790

1725

2160

2280

2840

3090

3860

4570

5225

5770

6600

7150

8150 |

18

27

100

135

235

290

410

490

520

625

740

870

885

1025

1080

1345

1295

1615

1710

2130

2315

2880

3425

3920

4330

4950

5360

6125 |

15

22

80

107

185

230

325

390

415

500

590

695

710

820

870

1075

1035

1295

1370

1710

1855

2310

2740

3130

3465

3960

4275

4875 |

12

18

67

89

155

190

275

330

345

415

490

575

585

680

715

890

860

1070

1145

1420

1540

1920

2270

2600

2870

3280

3550

4050 |

9

14

50

67

116

145

205

245

258

310

370

430

440

510

535

665

645

805

855

1070

1150

1435

1700

1950

2150

2455

2660

3040 |

244

244

359

359

387

387

403

403

420

420

432

432

434

434

439

439

442

442

440

440

439

439

440

440

439

439

441

441 |

| Size

D x L |

Approx. Cap. Tons Per 24 Hrs. |

Scoop Feeder Size |

Dimensions |

| L |

W |

H |

| 3′ x 5′

3′ x 6′

3′ x 8′

3′ x 9′

4′ x 6′

4′ x 8′

4′ x 10′

5′ x 8′

5′ x 10′

5′ x 12′

6′ x 8′

6′ x 10′

6′ x 12′ |

15-30

18-25

24-45

27-50

37-74

50-95

62-116

90-170

113-210

136-250

153-325

185-390

215-465 |

13″ or 19″

13″ or 19″

13″ or 19″

13″ or 19″

30″ or 36″

30″ or 36″

30″ or 36″

30″, 36″ or 42″

30″, 36″ or 42″

30″, 36″ or 42″

36″, 42″ or 48″

36″, 42″ or 48″

36″, 42″ or 48″ |

12′ 10″

13′ 10″

15′ 10″

16′ 10″

15′ 10″

17′ 10″

19′ 10″

19′ 0″

21′ 0″

23′ 0″

20’2″

22’2″

24’2″ |

6’3″

6’3″

6’3″

6’3″

8’3″

8’3″

8’3″

10’2″

10’2″

10’2″

12’8″

12’8″

12’8″ |

4’10»

4’10»

4’10»

4’10»

6’7″

6’7″

6’7″

7’9″

7’9″

7’9″

10’4″

10’4″

10’4″ |

| Size

D x L

|

Pulley Size |

Horsepower |

Rod Charge Pounds |

Approximate Shipping Wt. Lbs. |

| Dia. Face |

To Run |

Motor |

Belt |

Motors |

| 3′ x 5′

3′ x 6′

3′ x 8′

3′ x 9′

4′ x 6′

4′ x 8′

4′ x 10′

5′ x 8′

5′ x 10′

5′ x 12′

6′ x 8′

6′ x 10′

6′ x 12′ |

30″8″

30″10″

30″10″

30″10″

42″10″

42″10″

42″10″

54″14″

54″14″

54″14″

60″16″

60″16″

60″16″ |

14

17½

22

24

34

42

49

73

88

103

130

150

175 |

15

20

25

25

40

50

50

75

100

125

150

175

200 |

4500

5500

7500

8500

9800

13400

16900

20900

26500

32100

30000

38000

46000 |

8700

9450

10850

11600

18600

21650

25750

32400

37350

42500

50000

56000

62000 |

8700

10500

12300

13100

20500

23850

28200

36000

42000

47800

56300

62300

69500 |

| Mill Size |

Tons Per Hour |

HP To Run |

HP of Motor |

Rod Charge, Tons |

RPM of Mill |

| 2×6

3×8

4×10

5×12 SD

5×12

6×12

7×12

8×12

9×12

10×14

11×14

12×14 |

1-2

4-6

10-13

15-20

22-28

30-38

40-45

65-75

80-98

120-140

160-190

190-230 |

7-9

25-30

50-60

85-95

110-115

180-197

200-215

325-350

415-450

595-640

735-780

880-925 |

10

30

60

100

125

200

225

350

450

700

800

1000 |

1.7

5.9

11.6

17.5

21.0

29.7

34.9

52.9

67.0

99.7

116.7

138.9 |

38.0

35.0

30.0

28.0

26.5

23.0

21.5

17.5

15.5

14.0

12.7

11.7 |

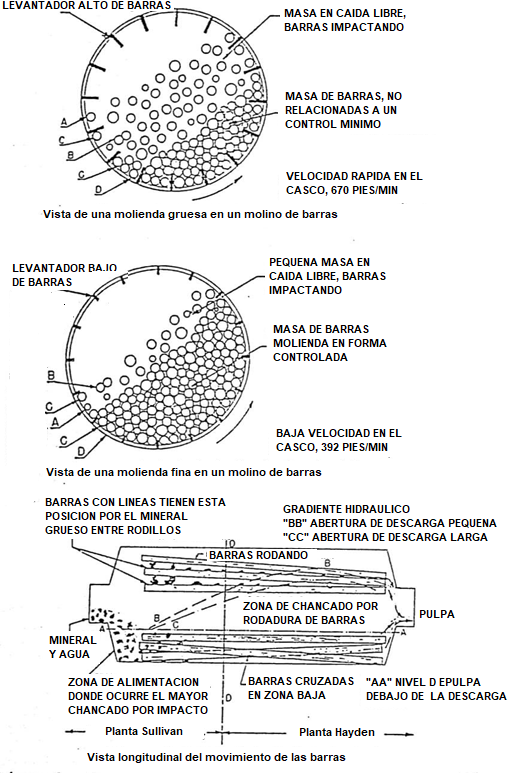

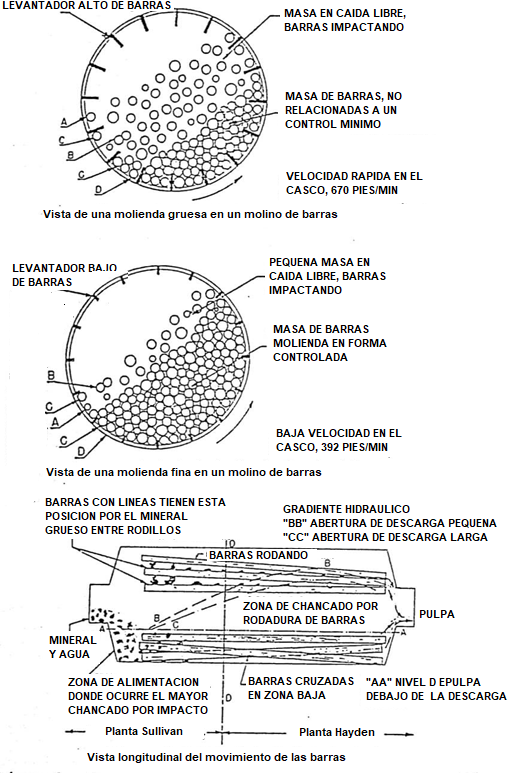

Como Trabaja Un Molino De Barras

La acción de chancado de la masa de barras en un molino de barras esta mostrada en la figura anterior. El tamaño del mineral alimentado desde la entrada al molino hasta la descarga esta relacionado por la abertura entre barras, y el resultado de la clasificación interna ha sido descrito ampliamente. Aparentemente, la masa de rocas actúa como una zaranda, reteniendo las partículas gruesas a lo largo de la longitud del molino hasta que hayan sido chancadas lo suficientemente fino para pasar entre las aberturas. Así mismo, las partículas gruesas tienden a tomar el impacto de las barras y mantienen separadas a las barras, previniendo que las partículas mas finas sean sobre molidas. Estos mecanismos básicos son consistentes con la distribución de tamaño observada en el molino de barras a pesar de la existencia de otras interacciones mas complejas cunado la carga se eleva en la zona donde esta la pulpa, y debido a la naturaleza del mineral, la reología de la pulpa, el diseño del molino y otras variables operativas. La tendencia histórica ha sido producir una descarga más gruesa de los molinos de barras (equivalente a una alta alimentación por energía consumida) siendo paralela al reconocimiento de su preferencia natural por efectuar el trabajo en material grueso.

Evaluacion De Variables En Un Molino De Barras

La eficiencia de la energía en molienda está directamente relacionada con la parte económica por la interdependencia cercana del consumo de energía y medios de molienda, y su combinación en los costos directos de molienda. El uso de energía es el primer criterio para evaluar el circuito de molienda de técnicamente utilizando el Índice de Trabajo Operativo (Operating Work Index). Igualmente, un conocimiento de la naturaleza y rango posible de consumo individual de energía del equipo está obligado a determinar el alcance de cambios posibles en el rendimiento de cada etapa de conminución. El siguiente punto por consiguiente enfoca la atención en los efectos de diseño o las variables operativas en el consumo de energía y eficiencia del uso de la energía, así como también considerando la posibilidad de algunas restricciones prácticas para manejar la operación con facilidad y estabilidad.

- Los factores principales que tienen un efecto en la egregia son las dimensiones del molino, velocidad y nivel de carga. El nivel del consumo de energía puede tener un efecto indirecto en la eficiencia del molino, por ejemplo, resultando un más favorable ratio de reducción, pero esta mas relacionado a la capacidad del molino o tamaño del producto, tal como se aproxima por la Ley de Bond.

- Tradicionalmente los molinos de barras han sido operados a una baja velocidad critica. En base a numerosas experiencias exitosas en planta, no hay razón aparente para que los molinos de barras no sean operados cerca del 80% de su velocidad critica. Como una alternativa a un nivel de carga alto para tener un consumo de energía deseado, esto ofrece una potencial reducción en los medios de molienda.

- Hay un límite superior del tamaño alimentado a para que el molino no llegue a ser ineficiente. El tamaño es más pequeño para molinos pequeños, medios de molienda mas pequeños, velocidad critica mas baja, alta velocidad de alimentación y minerales más duros.

- Los finos en la alimentación parecen ayudar en el transporte y distribución favorable de partículas gruesas a través del molino. Se considera que virtualmente todos los molinos de barras, especialmente los mas largos con alta capacidad de carga pueden beneficiarse por la presencia adicional de finos en la alimentación.

- Asumiendo un tamaño alimentado fijo, el tamaño del producto, la razón de reducción y la rapidez de alimentación pueden considerarse como los mismos parámetros básicos. Hay un rango general del tamaño del producto, correspondiendo aproximadamente a una razón de reducción de 10-20 a 1, fuera de este rango los molinos de barras han mostrado ser poco eficientes.

- La densidad de pulpa parece tener poco efecto en la eficiencia del molino de barras. Sin embargo, debido a la facilidad de ajustar la adición de agua, debería ser incluido en la evaluación del circuito.

- Cuando la capacidad de quebrar las partículas alimentadas más gruesas suficientemente rápido no genera un efecto negativo, la reducción del tamaño de la barra mejora la eficiencia de molienda. Sin embargo, el desgaste del medio de molienda es mayor porque se incrementa el área superficial de la carga. Si tal cambio es beneficioso, dependerá de cada instalación, incluyendo algunos factores como el tamaño de las barras, tamaño de gruesos, moliendabilidad del mineral, tamaño del mineral alimentado, y los costos de energía y medios de molienda.