El concentrado producido en la concentradora debe reducir su contenido de agua antes de ser despachado la primera etapa de la separación solido-liquido es la sedimentación. El ingeniero del diseño debe ser sumamente cuidadoso al desarrollar el tamaño de espesador de concentrado con datos del laboratorio. En el laboratorio, los concentrados usualmente sedimentan rápidamente. Los requerimientos de área unitaria de menos que 0.03 metros cuadrados por MTPD (0.3 sq ft por STPD) sean comunes. Sin embargo, los espesadores de concentrado en instalaciones pequeñas siempre deberían ser diseñados con un requerimiento mínimo de 1.0 metros cuadrados por MTPD (10 sq ft por STPD). Este requerimiento de área unitaria garantizará continuidad de operación del espesador con fluctuaciones en el grado, molienda, y otras variaciones del proceso. En realidad, los espesadores de concentrado son normalmente manejados como clarificadores. Usualmente la producción de un rebose claro es de mayor importancia operacional que el máximum de densidad obtenida en la descarga inferior.

El rebose del espesador de concentrado es usualmente reciclado como parte del agua de la planta. En muchas instalaciones es prudente pasar el rebose del espesador de concentrado por una zona de tranquila para quitar material particulado. Si productos múltiples están siendo producidos, cautela debe ser tomada para garantizar que los activadores o los agentes depresores contenidos en el rebose son reciclados sólo a un lugar apropiado del proceso.

La descarga inferior del espesador es transportada por bombas de diafragma. Estas bombas requieren ajuste ocasional para la operación correcta y tienen tendencia a ser caras comparadas con bombas centrífugas horizontales de la misma capacidad nominal. Sin embargo, el aspecto positivo de desplazamiento de la bomba de diafragma le hace ideal para transferir la pulpa a la máxima densidad. Una ventaja adicional de la bomba de diafragma mecánica es que el flujo de la bomba puede ser fácilmente modificado según los cambios ocurridos en el proceso.

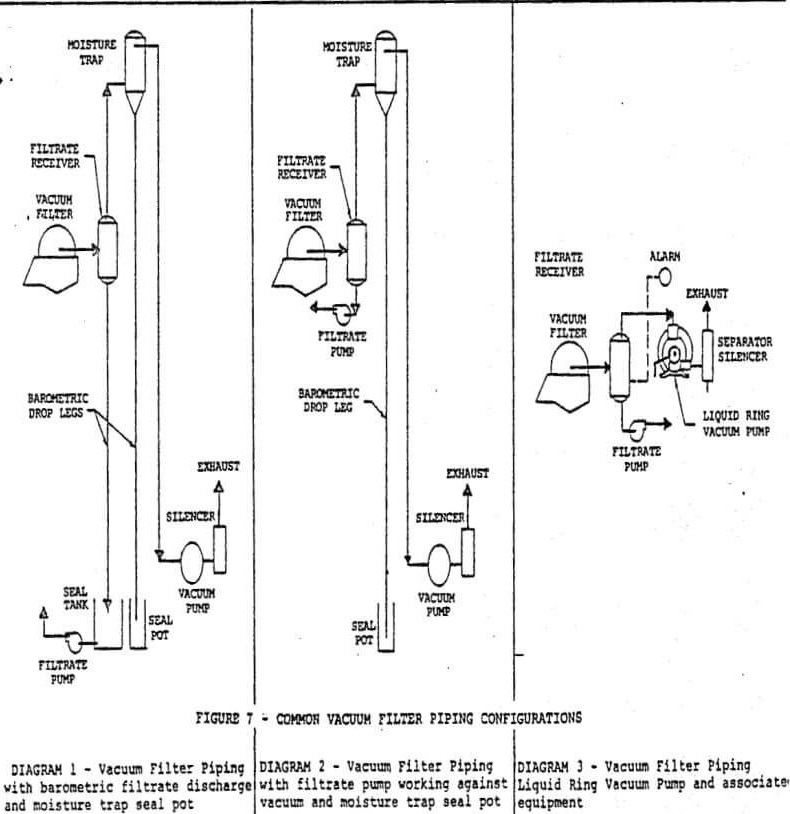

Los filtros del disco son casi universalmente utilizados en instalaciones pequeñas. El filtro de disco, aunque requiere ligeramente más mantenimiento que un filtro equivalente del tambor, ocupa menos espacio por unidad de área de filtración y es relativamente fácil de funcionar. La posición del filtro del disco debería ser tal que el tanque del filtrado puede dirigirse por gravedad hacia el espesador de concentrado respectivo. El concentrado filtrado puede tener una variedad ancha de características dependiendo de la composición mineral, tamaño de partícula, esquema de reactivos, y así sucesivamente. Las fajas transportadoras son requeridas para manipular el concentrado filtrado y requiere de un diseño adecuado para minimizar el material adherido sobre la faja. La bomba de vacío al filtro puede ser instalad en varias configuraciones. Para plantas pequeñas, el empleo de una bomba de vacío de anillo con trampas de humedad ha probado ser efectivo. Las características operativas de la bomba vacío con anillo liquido bombean es un punto positivo para su mantenimiento, en particular en regiones apartadas ubicadas a grandes distancias de puntos de piezas de recambio.

En instalaciones pequeñas, muchos métodos se usan para secar el concentrado descargado del filtro. Los patios secadores son utilizados en instalaciones grandes y pequeñas. Los secadores de la cadena y hornos de secado por lote son también frecuentemente encontrados. Para secar cantidades sustanciales de concentrados (25 toneladas métricas por el día o más), el equipo más común seleccionado es el secador rotativo. El diseño de la instalación secadora debe considerar cada concentrado individualmente. Hay un gran deseo, para las razones económicas, eliminar secadores del proceso en plantas pequeñas. Sin embargo, el manejo y el embarque de concentrados filtrados muy mojados son una tarea sumamente difícil y las pérdidas mecánicas de producto final pueden ser muy grandes.

Los secadores deben manejarse con cuidado ya que el ahorro de transporte que resulta de enviar un producto secado o parcialmente secado, como opuesto a un producto muy húmedo, pueden ser importante.

El equipo de sedimentación de relaves no es usualmente incluido en operaciones pequeñas debido al costo de capital inherentemente grande de esta operación. En lugar de espesantes de relaves, un esquema de recirculación de agua en el área de relaves está algunas veces considerado. La mayoría de las veces estos sistemas tienden a ser relativamente simples y es obvio que la recirculación de una cantidad de agua a corta distancia del concentrador puede tener beneficios económicos.

La disposición de relaves y el manejo del agua recirculada de agua fueron, hasta hace poco, una preocupación menor para operadores pequeños. En los Estados Unidos, las restricciones actualmente se aplicaron a los operadores pequeños pueden ser tan onerosos como esos se aplicasen a las mayores instalaciones. Aun en los países en desarrollo, en particular donde las presas de relaves fallaron, las vidas de personas fueron perdidas, las reglas locales y federales pueden requerir un programa integral de manejo de relaves. Estos planes pueden estar muy complicados y pueden requerir que el área de eliminación de relaves esté alineada con la operación de la planta de proceso. En instalaciones pequeñas, la metodología de eliminación de relaves no ser demorada hasta el fin del proyecto. De hecho, las técnicas de eliminación, la construcción de presas de relaves, y los que los planes de recirculación de agua confían usualmente debe considerarse en detalle en el estudio de factibilidad inicial.