Es deseable usar material que tiene como casi las mismas características metalúrgicas en las pruebas de laboratorio. Ésta es usualmente una tarea difícil. Por muchas razones, incluyendo el tamaño de la partícula en el cual una cantidad significativa del mineral de oro está liberada, las características de muestreo de material menor a menos malla150 puede imposibilitar el uso de un mineral geológicamente y metalúrgicamente similar como un estándar. Es usualmente más fácil encontrar material con características deseables de grado con las propiedades necesarias de muestreo, que encontrar un material geológicamente y metalúrgicamente con las características requeridas de muestreo. Los estándares alto grado son difíciles de encontrar y preparar. Esto es porque como el grado aumenta con el incremento del tamaño de las partículas de oro, las mayores partículas de oro están liberadas y tienden a segregar durante la conminución y la homogeneidad del material no puede ser mantenida. Para grados por encima de 3 g/t cuesta mucho encontrar material que tiene las propiedades correctas de muestreo.

El candidato probable para ensayos estándar son relaves antiguos de una planta. Una cierta cantidad de estos tiene mineral suficientemente homogéneo a fin de que los errores de muestreo pueden controlarse eficazmente. Donde los relaves de una planta son cualesquier no disponibles o son inaceptables, la mineralización que exhiba los resultados homogéneos en re-ensayes de la pulpa son también un buen candidato para el estándar. Finalmente, la roca mineralizada debería ser usado si es suficientemente homogénea a menos malla 150. (La homogeneidad “Adecuada” o la homogeneidad “Aceptable” está definida en una posterior sección).

Una vez que el material ha sido escogido, un lote (el lote es usado aquí y lo que sigue quiere decir material de referencia) debe ser seleccionado y preparado para experimentar. Un lote para estar usado como un estándar debe contener suficiente material. Esto quiere decir que al menos 50 kg deben estar disponibles para el uso como el lote estándar. El lote destinado para experimentación piloto de las características de muestreo del material fino puede ser hecho de 10 kg. El lote debería ser colectado para minimizar la inclusión de material extraño o indeseable.

Por ejemplo, los relaves son típicamente unas capas distribuidas en el depósito de relaves. El material tiene tendencia a ser más homogéneo dentro de un estrato que a través de estratos. Por consiguiente, cuando los relaves son coleccionados, la colección de un montón debería ser confinada para una capa única.

Una vez que el lote es obtenido, la masa entera debe reducirse de tamaño de partícula hasta menos 150 mallas (el tamaño de 150 mallas da por supuesto un nomograma del muestreo que ha sido producido y la desviación típica relativa para el error de muestreo en 150 mallas es menos que el dos por ciento dado por ese nomograma). El material fino debería ser tamizado a través de una malla150 y el material retenido debería ser devuelto al pulverizador para la más conminución. Después de dos iteraciones el material que es retenido puede ser descartado (recuerde – éste no es aceptable práctica para determinar el grado dentro del lote, ese no es el objetivo en este caso).

Cuando el lote se reduce de tamaño de partícula, debe estar dividido para análisis. Ésta es probablemente mejor hecho utilizador la técnica fraccionada de lampeo. El lote debería ser dividido para producir 100 sub-muestras de 35-40 g por muestra (Este peso se basa en la suposición de destinar una porción para prueba de ensayo al fuego. El peso puede estar ajustado según el peso requerido para la prueba de ensayo al fuego). El peso de la muestra no es absolutamente crítico así es que puede variar dentro de algunos gramos, pero probablemente no debería exceder 40 g o debería ser mucho menos que 35 g. Restringir la cantidad de material a 35-40 g limita al laboratorio de duplicar dos pruebas y reportar un valor “promedio”. Los promedios tienen una distribución de error diferente a las pruebas individuales. Incluyendo al menos 35 g garantiza que aun si un poco de material se pierde en manipular, habrá suficiente pulpa para un ensayo al fuego.

Las 100 muestras deberían ser asignadas a uno de cinco grupos usando un procedimiento aleatorio sistemático de muestreo. Cuando la asignación es completada, cada grupo debería tener 20 pruebas. Cada muestra luego debería ser asignada a un número de muestra considerado el grupo al cual pertenece y su número en el grupo y con su rotulo respectivo.

El método de pulverizado en caliente es un método de combustión en centrales eléctricas grades que queman lignito. Un programa de investigación permanente ha sido hecho para determinar las características de pulverización de lignito en molinos de diferentes tipos, las variaciones que se encuentra en las fuentes, y la influencia de contenido de humedad, y las pruebas para estudio de mejoras posibles en manejar técnicas. Este informe describe los resultados de pruebas realizadas en un molino del rodillo tipo anillo de tamaño de laboratorio de la serie de MB manufacturada por Foster Wheeler Corp. Bajo un acuerdo cooperativo entre Foster Wheeler Corp y la Bureau of Mines, el cooperador proveyó el molino experimental para esta investigación.

El lignito extraído es variable de una mina a otra y aun dentro de cada mina. Es generalmente caracterizado por contenido de humedad extendiéndose desde 35 para 44 por ciento, promediando acerca de 37 por ciento; El contenido de ceniza extendiéndose desde 4.2 a 9 por ciento y promediando 6 por ciento; Y un calentamiento extendiéndose desde 6,000 para 7,300 Btu/Lb y promediando 6,800 Btu/Lb. Para el pulverizado caliente, el lignito es generalmente pulverizado 55 a 65 por ciento pasado la malla 200 (la abertura de 0.075 mm). Los pulverizadores son fabricados por varias compañías y la diferencia principal entre ellos es el método de aplicar la acción de molienda. Estas unidades usan aire caliente para secar, clasificar, y transportar el producto pulverizado para los quemadores. La humedad removida del lignito es llevada a un calentador con el lignito pulverizado y el aire primario de combustión.

Los estudios de pulverización de lignito han sido hechos con un molino de martillo y un molino de bolas. La investigación descrita en este informe fue efectuada en un molino de tamaño de laboratorio utilizando el rodillo de compresión utilizadas en todas las unidades de tamaño comercial actualmente funcionando adentro en la parte Central Norte de Estados Unidos.

Los estudios previos establecieron que el lignito de diferentes minas tiene características diversas de pulverización. La variación también ocurre entre zonas diferentes dentro de la misma mina y aun en niveles diferentes dentro de la misma zona. La comparación extensiva de las características de pulverización de lignitos de diferentes minas fue por consiguiente no incluido en este estudio. Suficientes muestras fueron evaluadas, sin embargo, para establecer que la capacidad y las características operativas del tipo de pulverizador fueron significativamente influenciadas por las características variables del lignito.

Un factor principal en la pulverización de lignito es su contenido de humedad. El efecto de secamiento en la pulverización y las características grindability de lignito han sido demostrados en un estudio previo de la Bureau. En su estado natural, el lignito es resistente, elástico, y difícil para moler. Si la humedad está removida antes o durante la pulverización, los requerimientos de energía se reducen significativamente, la fineza del producto es aumentada, y la capacidad del molino es aumentada. La efectividad de pulverizadores usados en la práctica comercial en lignito es por consiguiente una función del grado de secado que puede ocurrir en ese tipo particular de molino. En escala del laboratorio, el molino evaluado en esta investigación utilizó un sistema gas con clasificación interna de tamaño parecido a unidades de escala comercial. La mayor parte de experimentación en el pulverizador MB-1 fue dirigida para estudiar el proceso de secado y desarrollar técnicas para aumentar el grado de secado, si es posible. Los datos fueron también desarrollados para la pulverización de lignito pre-secado, una operación que provee beneficios máximos de secarse, para los propósitos comparativos.

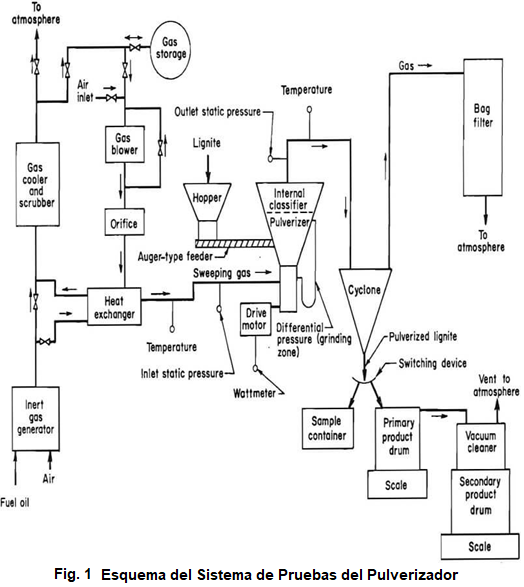

El sistema experimental es mostrado esquemáticamente en la figura 1. Se provee una fuente para el gas de barrido y los métodos para controlar la adición y la temperatura del flujo del gas y la adición de lignito. La potencia alimentada, las temperaturas, la tasa de producción del producto, y la presión estática pueden ser medidas. Una prueba del producto pulverizado puede ser colectado en el momento deseado.

El petróleo fue quemado con cantidades estequiométricas de aire producida por gas inerte y el calor del gas para la operación del molino a elevadas temperaturas. El gas inerte caliente producido por el generador (figura. 1) fue hecho pasar por un intercambiador de calor, a través de un lavado de agua fría para quitar óxidos corrosivos, y luego comprimido y almacenado en un banco de cilindros altos de presión. Cuando fue necesario, el gas inerte fue recalentado a temperaturas tan altas como 700° F en un intercambiador de calor antes de entrar en el pulverizador. Para pruebas en las que gas a baja temperatura fue requerido, aire del medio ambiente fue usado. Para una serie especial de pruebas, las válvulas auxiliares y un soplador fueron instalados en el sistema para permitir una operación ya sea a presión positiva o negativa en el molino.

El flujo del gas se controló por una válvula desviadora en el soplador del gas y fue medido con un medidor de tipo orificio. Las temperaturas de entrada y de la salida de gas en el pulverizador estaban medidas con termómetros bimetálicos. Las presiones estáticas fueron indicadas con manómetros llenados en líquido. Un manómetro fue instalado para medir la caída de presión en la zona de molienda.

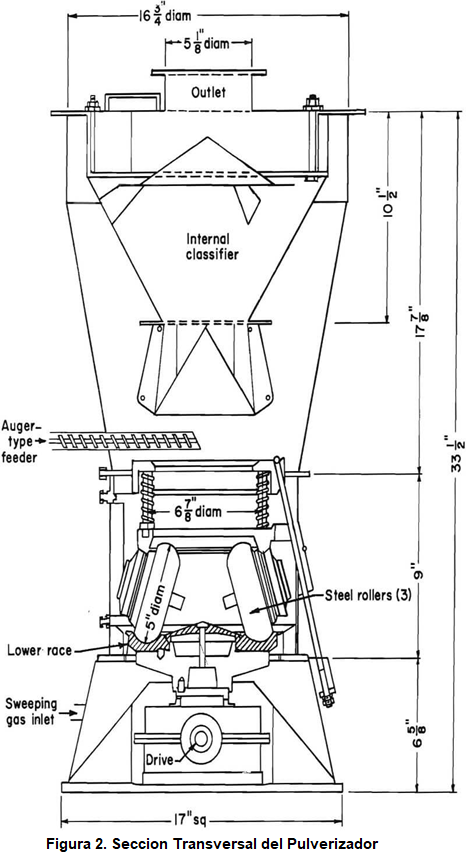

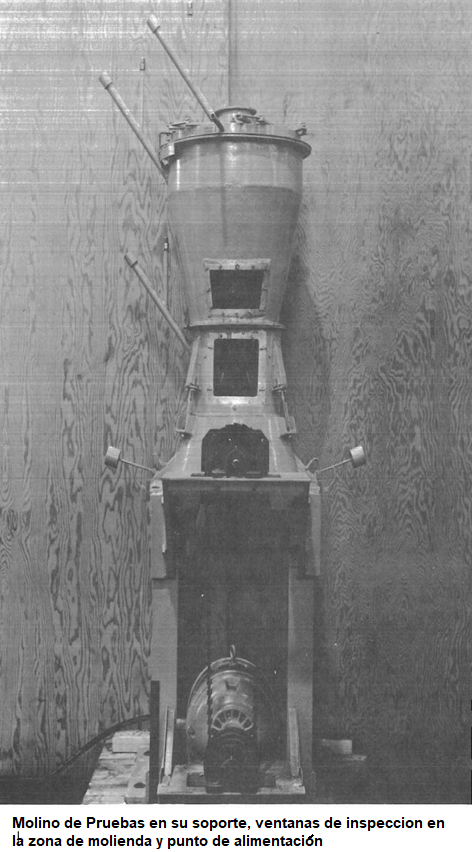

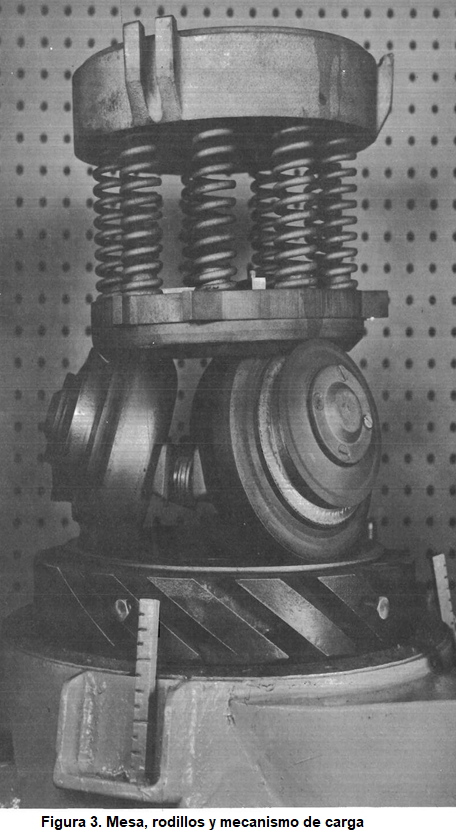

Una vista del molino de las pruebas está dada en la figura 2. La molienda se hace por tres rodillos acerados que giran entre si con una carga hacia arriba sostenida por un resorte y con sistema de movimiento inferior. Este último sistema es conducido por un motor eléctrico a través de una banda V y un reductor de velocidad. El gas es introducido en una cámara completamente borracha y ranuras anguladas directas ascendentes aprobadas que rodean las carreras inferiores. El gas de barrido que es introducido permite que las partículas pasen el borde de la mesa rotativa y los lleve para el clasificador localizado en lo alto del molino. La figura 3 muestra la mesa, rodillos de acero, y un mecanismo de carga en la carrera superior. La inclinación de las ranuras imparte un movimiento como remolino para que el gas pueda aumentar la turbulencia del gas de y el tiempo de residencia entre la zona moledora y la sección del clasificador.

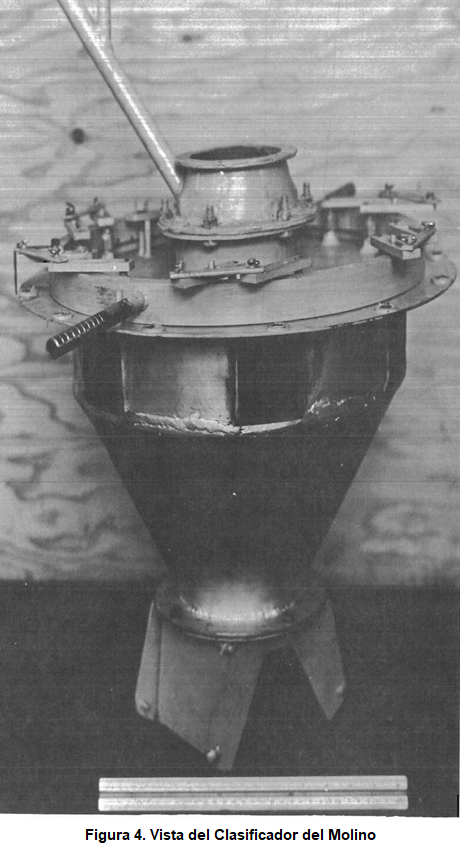

La figura 4 muestra una vista del clasificador del molino. Las partículas mas grandes son removidas del flujo de polvo por el clasificador del molino y retornan al centro de la mesa para su posterior molienda. El producto pulverizado atrapada en el gas adicionado deja el molino a través de una ranura. La alimentación fresca es adicionada a través de un alimentador en un costado del molino y se descarga en el centro de la mesa giratoria. La acción centrifuga transporta la alimentación fresca y las partículas parcialmente molida retornadas por el clasificador son llevadas debajo de los rodillos de acero. El molino de las pruebas con el motor se muestra en la figura 5.

El tamaño de lignito en la prueba fue 0.125 x 0.046 pulgadas. El tamaño fue seleccionado por comparación del diámetro de los rodillos del pulverizador en unidades comerciales con el tamaño usual considerado en estas pruebas. La proporción entre el diámetro de los rodillos y el tamaño de lignito alimentado para unidades comerciales para la prueba son aceptablemente comparables.

|

|

|

|

La alimentación fue controlada por un variador de velocidad. La calibración del sistema en libras de lignito repartidas por unidad de tiempo versus los parámetros del mecanismo de velocidad permitió estimar de manera razonable de la tasa de alimentación. Sin embargo, la variable característica en la alimentación de diferentes muestras de lignito no permitió una confianza total en el método de calibración. El lignito cargado fue pesado y el tiempo operativo fue anotado a fin de tener mejores valores de las tasas de alimentación.

La mezcla del producto pulverizado y el gas de barrido adicionado ingreso a un ciclón donde el producto pulverizado y el polvo fueron separados. El producto del ciclón fue colectado en dos contenedores en serie. Cada contenedor estuvo en una balanza. El primer contenedor colecto la mayor parte del producto, y el segundo, un cilindro actuaba como limpiador al vacío, removió el polvo y ventilo el sistema de colección del producto.

La producción fue determinada considerando el peso acumulado en los contendores a ciertos intervalos mientras la prueba estaba en progreso. Muestras del producto fueron colectadas cambiando el flujo total del producto a un contendor de muestreo en lugar de ir a los cilindros colectores.

El gas de barrido dejando el ciclo fue descargado a través de una bolsa de tela filtrante. Originalmente la bolsa fue suspendida sobre la misma balanza tal como se hizo con el contenedor del producto secundario. El peso de la humedad condensada en el filtro, sin embargo, excedió el peso del polvo colectado. Durante la mayoría de las pruebas una pequeña cantidad de polvo colectado por la bolsa de tela no fue medido.

Los requerimientos de energía del motor del pulverizador fueron medidos usando un watt metro de tres fases. El consumo de energía neta no podría ser calculado o estimado razonablemente porque la eficiencia global del sistema de movimiento (faja y reductor) fue bajo. No se efectuaron intentos de comparar la potencia consumida en la prueba con la potencia de otros pulverizadores. El consumo de energía reportado es un numero inicial e incluye los requerimientos de energía sin carga. La energía requerida para proveer el gas de barrido no fue medido ni estimado. Debido a la complejidad del sistema, el cual incluyó un intercambiador de calor y almacenamiento de gas inerte comprimido, no hubo datos confiables respecto al consumo de energía para bombeo de gas.

El numero de variables y el rango de las condiciones de las pruebas estudiadas fue limitado. Información útil no pudo ser obtenida durante las condiciones operativas en ejecución porque cambios internos no pudieron ser controlados o medidos con certeza. El mayor problema fue la cantidad de carga circulante, la cual fue variable y compensada por no haber un balance entre el ritmo de la alimentación y la producción.

Cualquier cambio en el ritmo de alimentación dio como resultado un cambio en la cantidad de material recirculante en el pulverizador; Sin embargo, la potencia alimentadora del pulverizador y la fineza de producto permanecieron relativamente constantes. Cuando el ritmo de alimentación fue tal que la capacidad del molino para el material recirculante fue excedida, el molino se volvió sobrecargado y obstruido. Fue encontrado, sin embargo, que la máxima tasa de producción del producto pudo estar determinada para cada lignito específico que se experimentó y para cada condición operativa relativa prevista de las características de polvorización de cada alimentación en particular y el efecto de cambios operacionales en las capacidades. Mientras más alto el valor de esta tasa de producción, el alimento fue pulverizado en las condiciones operativas idénticas y las características del producto; De cualquier otro modo, mientras más alto el valor de producción, más eficiente el molino funciona pues dados los cambios en condiciones operativas específicas en producto productor con el mismo grado de fineza. La capacidad máxima reportada en esta investigación, por consiguiente, necesariamente no corresponde a las condiciones de operación más eficientes del molino en el cual la máxima cantidad de material estaría pulverizada con el menor consumo de energía. Este valor no fue determinado.

El procedimiento para determinar la máxima capacidad consistió en incrementar el ritmo de alimentación en pruebas sucesivas hasta que el molino este sobrecargado. Pesando el contendor del producto a intervalos de 5 minutos, un cambio progresivo en la producción fue encontrado. Para un ritmo de alimentación, el ritmo de producción de modo gradual alcanza un pico, después disminuye si la alimentación es tal que el molino se sobrecarga. La máxima productividad se hallo reproducible dentro de 2 a 3 libras por hora.

Se encontró que fue preferible alimentar al molino a un ritmo de solo varias libras por hora mas grande que el ritmo de producción determinado, ya que este dio el menor cambio en el ritmo de producción con el tiempo. A una capacidad de 50 libras por hora, la reproducibilidad de máxima producción fue de +/- 3 %. Muestras y data fueron tomadas en el máximo ritmo de producción.

Los términos y relaciones usadas para especificar las condiciones de las pruebas y describir el rendimiento del pulverizador son las siguientes:

La operación del pulverizador fue comparada lignitos de diferente contenido de humedad. Las muestras de tres minas fueron pulverizadas en su contenido natural de humedad. Muestras de estas minas y otras tres minas fueron secadas y pulverizadas en su contenido medio de humedad de 16.4 a 20.9 porciento. Otras muestras molidas a un contenido mas bajo de humedad, 6.4 a 12 porciento. Lignitos de Kincaid e Indianhead fueron evaluados en todos los contenidos de humedad. El tamaño alimentado para cada prueba de 0.046 a 0.125 pulgadas. Todas las pruebas fueron efectuadas en un ambiente sin variar el contenido de aire para minimizar el cambiar del contenido de humedad durante la pulverización. El contenido de humedad del producto fue usualmente ligeramente mas bajo que el de la alimentación, pero en algunas pruebas la humedad del producto ligeramente mas alta que los valores de la alimentación debido a la humead aportada por el aire, el cual tuvo una alta humedad relativa.

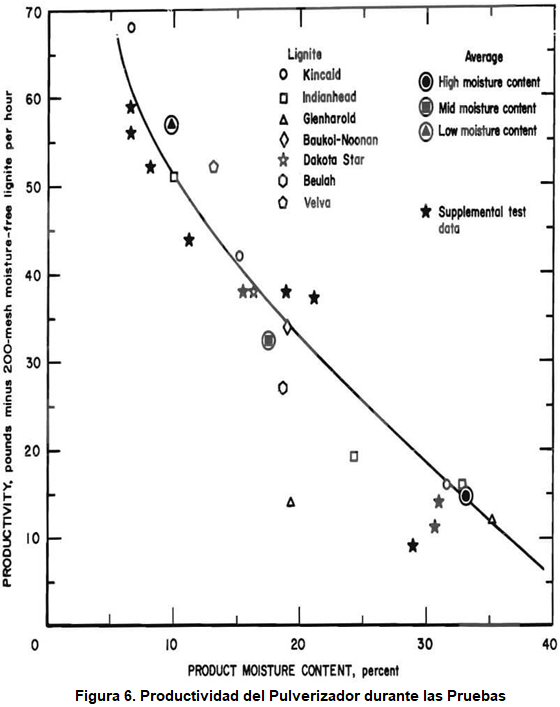

Los resultados están resumidos en la siguiente tabla. La producción máxima (capacidad del pulverizador) es marcadamente diferente para el lignito de diferentes minas. Para las muestras de Indianhead la fineza del producto compenso su baja su baja productividad cuando se compara con las muestras de Kincaid, el factor de comparación y de productividad fueron parecidos. En el caso de Glenharold, la capacidad máxima fue mas baja, la fineza del producto, productividad y factor de comparación indican que este lignito es más difícil de pulverizar que los otros. En la figura 6 se ha graficado la productividad versus el contenido de humedad para todas las pruebas de esta fase.

Efecto del Tipo de Fuente de Lignito en el Contenido de Humedad en las Pruebas de Capacidad del Molino

|

Lignite² |

Moisture content, percent |

Maximum product production, lb per hr |

Gross power consumption, kwhr per ton |

Product fineness, percent minus 200-mesh |

Productivity lb mf³ minus 200-mesh per hr |

Comparison factor, percent minus 200-mesh per kwhr per ton |

|

|

Feed |

Product |

||||||

|

Kinacid…… Indianhead… Glenharold Average……. Kinacid……… Indianhead… Glenharold… Baukol-Noonan… Dakota Star….. Beulah……… Average…. Kinacid……. Indianhead… Velva……. Average…….. |

34.6 35.3 37.7 |

31.6 32.8 35.2 |

53 46 41 |

25.7 29.6 33.2 |

45 53 46 |

16 16 12 |

1.75 1.79 1.39 |

|

35.9 16.4 17.2 19.0 20.9 20.2 16.8 |

33.2 15.2 16.4 19.3 19.0 18.6 16.3 |

46.7 79 77 54 76 64 74 |

29.5 16.7 16.6 23.7 17.4 20.0 17.3 |

48.0 62 61 33 56 52 61 |

14.7 42 39 14 34 27 38 |

1.64 3.71 3.67 1.38 3.23 2.60 3.53 |

|

|

18.4 6.2 10.2 12.0 |

17.5 6.6 10.0 13.2 |

70.7 109 80 88 |

18.6 12.5 15.5 14.1 |

54.2 67 71 68 |

32.3 68 51 52 |

3.02 5.37 4.58 4.82 |

|

|

9.5 |

9.9 |

92.3 |

14.0 |

68.7 |

57 |

4.92 |

|

En las plantas de energía con lignito, este es parcialmente secado durante la pulverización y el contenido de humedad del producto está cerca del punto medio del intervalo de humedad. La máxima capacidad del molino incrementa para todos los lignitos dentro del rango, y la máxima capacidad del molino para los otros tres lignitos están dentro del rango de Kincaid y Glenharols. en el caso de este último, la productividad y el factor de comparación está en el medio del rango y son casi similares al lignito natural, el cual indica una inusual característica de pulverización de este lignito.

Para los tres lignitos secados a valores mas bajos, la humedad estuvo entre 6.2 y 12 porciento, el incremento en la máxima capacidad y la fineza del producto para un menor consumo de energía son significativos. Productividad y el factor de comparación reflejan las mejoras en las características de pulverización del lignito seco comparado al natural.

El carbón Pittsburgh obtenido de la mina Arwright, Monogolia County, W. Va. Y una muestra de la mina Sunnyside, Carbon County, Utah, fueron prubadas. Ambas muestras son de alta volatilidad. El índice de moliendabilidad de Hardgrove fue 56 para Arkwright y 48 para Sunnyside.

Los resultados promedio obtenidos con diferentes lignitos a diferentes niveles de humedad mostrados en la sección anterior son de lignitos pulverizados a diferentes niveles de humedad y son la base para comparar el lignito pulverizado con el carbón bituminoso pulverizado. En la siguiente tablase muestran los resultados a cada nivel de humedad y los datos de las muestras de carbón bituminoso.

Comparisón de la Pulverización de Lignito y Carbón Bituminoso

|

Sample |

Moisture content, percent |

Maximum product production, lb per hr |

Gross power consumption, kwhr per ton |

Product fineness, percent minus 200-mesh |

Productivity, lb mf minus 200-mesh per hr |

Comparison factor, per cent minus 200-mesh per kwhr per ton |

|

|

Feed |

Product |

||||||

|

Lignite……. Bituminous coal: Arkwright…. Sunnyside…. |

35.9 18.4 9.5 1.7 4.8 |

33.2 17.5 9.9 1.6 3.2 |

46.7 70.7 92.3 103.0 103.0 |

29.5 18.6 14.0 14.0 14.0 |

48.0 32.3 57.0 66.0 62.0 |

14.7 32.3 57.0 67.0 62.0 |

1.64 3.02 4.92 4.71 4.43 |

La pulverización de lignito seco a un bajo nivel de humedad es comparable con el carbón bituminoso pulverizado con índice de moliendabilidad de 48 y 56. A más altos contenidos de humedad la capacidad del pulverizador se reduce, la fineza del producto se reduce y el requerimiento de energía es mas alto que para el carbón bituminoso.

La comparación de la pulverización del lignito con el carbón bituminoso es difícil por la influencia del contenido de humedad en las características del lignito. El contenido de humedad del lignito pulverizado debería ser especificado si la comparación es hecha con carbón bituminoso. Similarmente, el índice de moliendabilidad de Hardgrove varia con el contenido de humedad de la muestra de lignito estudiada.

Esta variación ha sido estudiada y se han hecho el esfuerzo para correlación el índice de moliendabilidad y la operación de pulverización. Los índices de moliendabilidad de los lignitos evaluados en este estudio no son reportados porque la relación la operación del pulverizador y la medición del índice de moliendabilidad esta sujeta a mucha incertidumbre. La determinación del índice de moliendabilidad de los lignitos algunas variaciones dentro de las especificaciones de la prueba estándar. Porque los procedimientos específicos para carbones de baja calidad no han sido establecidos, los resultados del índice de moliendabilidad en lignitos no se han presentado.

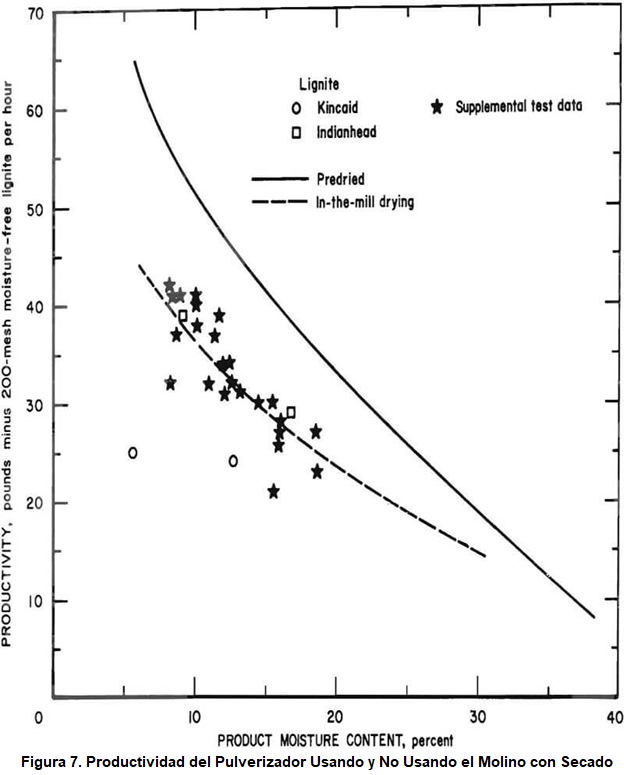

La pulverización de lignito en plantas de generación de energía sin secado esta sujeta a muchas dificultades operatorias lo cual reduce su confiabilidad. El costo del pulverizador es mas alto porque mas molinos son requeridos para obtener la capacidad deseada. Con el secado en el molino hay un compromiso entre no secar y un sistema de secado separado que debe integrarse en la operación de la planta para secar el alimento al pulverizador, un sistema de secado separado en plantas de energía beneficiaria la operación del pulverizador, sin embargo, hay algunas consideraciones a tomar en cuenta. Estas incluyen el incremento en el riesgo debido a la posible ignición y explosiones asociadas con el manejo de carbón seco en la planta, la inversión de capital para un sistema separado de secado y los problemas adicionados de integrar una operación de secado en el sistema de generación de energía de la planta. La evaluación de estas consideraciones requiere conocimiento de la magnitud de los beneficiosa ser obtenido con el pre-secado. La pulverización de lignito con secado en el molino es comparada con una opción de pre-secado.

El proceso de pulverización es mas complejo cuando el secado este combinado con el proceso de reducción de tamaño. En lignitos la humedad está presente no solo en la superficie de las partículas, pero esta en una inherente porción de cada partícula. Para remover esta humedad, la partícula entera debe ser calentada en un proceso que requiere tiempo. La mayoría de las partículas se secan, cuando mas lata es la temperatura a la que deben calentarse las partículas, más tiempo se necesita.

Comparison de la Pulverizacion de Lignitico Usando y No Usando el Molino con Secado (Mill drying)

|

Lignite |

Moisture content, percent |

Air to coal ratio |

Maximum product production, lb per hr | Gross power consumption, kwhr per ton | Product fineness, percent minus 200-mesh | Productivity lb mf minus 200-mesh per hr |

Comparison factor, percent minus 200-mesh per kwhr per ton |

|

|

Feed |

Product |

|||||||

|

Kinacid: As mined…. Predried…. In-the-mill drying… Predried…. In-the-mill drying… Indianhead: Predried…. In-the-mill drying… Predried…. In-the-mill drying… |

34.6 16.4 34.6 6.2 34.6 35.3 17.2 34.0 10.2 34.0 |

31.6 15.2 12.8 6.6 5.7 32.8 16.4 16.7 10.0 9.1 |

6.40 4.20 3.90 3.10 3.25 7.20 4.80 1.70 4.70 2.10

|

53 79 50 109 54 46 77 60 80 58 |

25.7 16.7 24.0 12.5 16.0 29.6 16.6 18.5 15.5 17.2 |

45 62 54 67 49 53 61 58 71 74 |

16.3 42 24 68 25 16 39 29 51 39 |

1.75 3.71 2.25 5.36 3.06 1.79 3.67 3.14 4.58 4.30 |

El gas de barrido adicionado aporta el calor de secado, entra con las partículas en la descarga desde la zona de molienda, se transporta con ellas hasta el clasificador y finalmente transporta el producto pulverizado y la humedad vaporizada hacia los quemadores. Las partículas más pequeñas ofrecen una mejor operación de secado. La capacidad de secado del gas de barrido adicionado que ayuda a secar las partículas no es de beneficio para la pulverización. La parte del secado que es de beneficio para la pulverización es que el secado se logra en las partículas más grandes las cuales recirculan a la zona de molienda.

En la zona de molienda las partículas son una mezcla de diferente contenido de humedad variando desde las que tienen la humedad tal como son minadas hasta las que están cerca del contenido de humedad del producto. El contenido de humedad de una mezcla que ingresa en la zona de molienda es siempre mas bajo que la humedad obtenida por minado, pero nunca es mas bajo que el producto. En el molino con secado no se puede lograr los beneficios obtenidos con pre-secado para tener producto con un contenido de humedad idéntico porque parte de la mezcla entrando a la zona de molienda no esta seco.

Los mayores esfuerzos de las pruebas fueron dirigidos a modificar procedimientos y técnicas de sistema con el objetivo de mejorar la pulverización del lignito. Las pruebas no son reportadas con el molino de secado en las cuales los ajustes óptimos fueron establecidos. En alguna instalación, estos ajustes deberían ser establecidos durante la actual operación de la planta con el carbón suministrado. Tales variables operacionales se aplican solo a un tipo particular de molino y no son aplicables a todos los pulverizadores. Consecuentemente datos detallados respecto a la óptima rotación, presión de molienda operación del clasificador no se muestran.

Las pruebas se efectuaron variando la cantidad y temperatura del gas de barrido adicionado. Estas pruebas tuvieron un éxito limitado en establecer algunas relaciones.

Aunque las dimensiones físicas de las pruebas estuvieron en proporción con molinos de tamaño comercial, la capacidad de los molinos de las pruebas es 1/50 del tamaño del molino comercial más pequeño de este tipo. El tiempo de residencia de las partículas durante el transporte desde la zona de molienda hacia el clasificador fue menor en las pruebas que en operaciones comerciales porque la distancia viajada por las partículas fue menor. Considerando la gran influencia de la duración del tiempo de secado, en el molino con secado no se pudo lograr el secado que podría esperarse en una unidad comercial. Otros factores que contribuyen a estas diferencias son la proporción entre el área interna superficial respecto al volumen, el grado de turbulencia y el mezclado mecánico, y la proporción de carbón en las zonas dentro del molino a las salidas. Estas relaciones no son comparables entre el molino de pruebas y los molinos de gran tamaño.

Variaciones en temperatura y la cantidad de gas de barrido cambian las características de operación del clasificador, así como también el tiempo de residencia de las partículas, de tal manera que un cambio tiende a influenciar otro. Por ejemplo, incrementar la temperatura de gas, incrementa la producción del producto, pero reduce su fineza. La complejidad del molino con secado en la pulverización de lignito las limitaciones impuestas en la aplicación de la información obtenida en el pulverizador de pruebas imposibilitan un mejor estudio de esta variable.

Las pruebas conducidas en esta investigación se enfocaron en una serie de estudios de la pulverización de lignito en diferentes tipos de equipo de reducción de tamaño. Estos estudios han demostrado características específicas de la pulverización de lignito y son comunes en todos los tipos de molinos.