El Molino de Martillos es usado ya sea como una trituradora primaria de un solo paso para la reducción material en trozos pequeños menores a una pulgada., o como una trituradora secundaria tomando material de 4~8 pulgadas en la trituradora primaria hasta < ¾, o más fino. Su uso como una trituradora de la roca es casi totalmente confinado para material suave, los materiales fácilmente chancados como fosfatos, yeso, baritina, roca de asbesto, roca de cemento, y cosas por el estilo, la caliza medianamente dura es la roca comúnmente aplastado; como una chancadora secundaria es destinada para material más abrasivo, especialmente si esto es quebradizo, y que pueden ser desparramadas son reportadas para ser usadas con gravas silíceas; En general, sin embargo, un buen mantenimiento debe esperarse, si el contenido silíceo está en exceso de 5 %. El molino es en particular útil para material arcilloso que atascaría en las trituradoras primarias de tipo reciprocantes. También tiene uso para aplastar carbón bituminoso en horno de coque y centrales eléctricas, y en la desintegración, por fraccionamiento, de materiales orgánicos fibrosos diversos como tallos de la planta (la madera y las pajas), huesos, y unas de ganado.

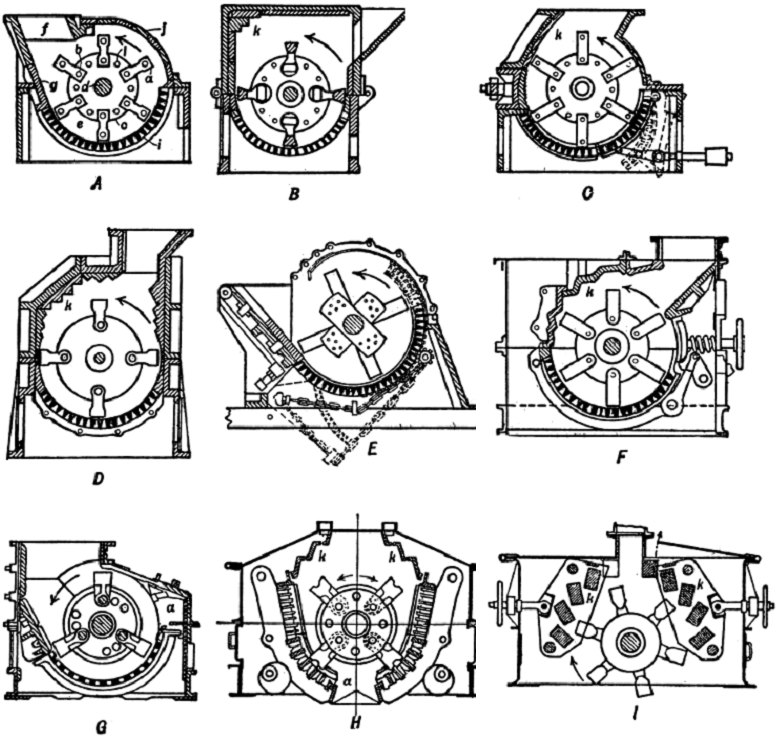

El Molino de Martillos del cual un número de formas diferentes son mostradas debajo, comprende esencialmente la acción de agitar violentamente martillos que golpean partículas ya sea cuando se vienen libremente abajo el aire o como descansan sobre una superficie de metal estacionaria inclinada más o menos con dirección al movimiento del martillo, y las partículas rajadas, o fragmentadas son tiradas con gran fuerza en contra de otra superficie alrededor de los martillos de azotaina, o son pellizcadas en ángulo entre los martillos en movimiento y las superficies fijas usualmente con perforaciones.

Los molinos de martillo tienen un diseño variable de construcción, en particular con respecto a la conformación y material de los martillos, la colocación y la conformación de los platos de rotura, la presencia o la ausencia de una parrilla a la salida, y la posición del alimento. Un equipo con una parrilla típica es mostrado debajo de, ver equipo A. Los martillos son suspendidos por pines b entre discos de acero c, cuáles son espaciados a lo largo del eje d por espaciadores adecuados. El eje d esta soportado por rodamientos de servicio pesado. Una volante de balanceo se ubica en un extremo del eje; El otro extremo esta una polea para transmitir movimiento o se encuentra un acoplamiento universal flexible para conectarse con el motor. La rotación de la máquina ilustrada es contraria a las agujas del reloj. El fondo f de la tolva de alimentación lleva platos pesados para rotura, los cuales pueden moverse hacia adelante por pernos para compensar el desgaste. Una cuadrícula o parrilla de cierta abertura regula el tamaño del producto. La parte superior de la zona aplastante está cerrada por una cubierta j. Como el desgaste de martillos va más allá de los límites de ajuste del plato, pueden colocarse más allá del centro de rotación, en otros agujeros (l). En la mayoría de formas de un molino de martillo, la parrilla de descarga es montada en bisagras (equipos E y F) o de otra manera queda arreglado con un ajuste gradual hacia el centro de rotación, para la descarga rápida de la carga en caso de una obstrucción arriba o parada repentina. En algún molino de martillos (el Tipo I) entrando material grueso es primero golpeado mientras una parte esta soportado en contra de un plato estacionario (equipos A, E, G) y los martillos tiende a conducir fragmentos quebrados hacia la parrilla; En material que entra en otros tipos (el Tipo II) es primero golpeado por los martillos nacientes (equipos B, D, F) y los fragmentos son arrojados contra la parte superior, de cuál rebota de vuelta en el camino de martillo para más golpes antes de que alcancen la parrilla; Y en aún otros (el Tipo III) el primer golpe es sustancialmente horizontal (equipos C, H, J, y, hasta cierto punto, en G), con alguna oportunidad para la reflexión en la zona de chancado grueso antes de caer en la zona de chancado fino. La forma I tienen barras en platos regulables, a fin de que las barras pueden ser espaciadas en la distancia óptima de los martillos. En la parrilla la acción aplastante está, en parte, por impacto simple en contra de partículas sin respaldo, y en el esfuerzo al corte con los pedazos pegadas como una cuña de en medio de las barras. Los equipos tipo I son de uso mediano a pesado ligero. Los tipos II y III son de servicio pesado. La parrilla se omite algunas veces para evitar el desgaste excesivo con material abrasivo o para librarse de atoramiento con materiales pegajosos

Al rotor usualmente se le aumenta la velocidad para tal servicio, pero, aun así, no hay guarda contra de la descarga de tamaño muy grande, y si un tamaño superior limitativo definitivo es importante, la máquina debe ser metida en circuito cerrado con una zaranda. En chancado secundario y en servicio de pulverizado una zaranda que cierra circuito siempre debería estar usada ya sea la máquina contiene una parrilla o no. Una trampa de hierro en la alimentación es una fuente de parrilla y de rotura, con un daño resultante en toda la máquina. Donde sea posible, es conveniente que sea removido por un imán en la línea de alimentación. Algunas formas (equipos G y H) proveen un bolsillo de en el cual es depositado el hierro será algo preferentemente arrojado por la fuerza centrífuga y será retenido para su limpieza.

La estructura principal en equipos primarias de servicio pesado se hace de secciones de aceros fundidos con los cojinetes principales y el eje giratorio para los platos de rotura y el descanso de la parrilla son una sola pieza El alojamiento superior es hecho por fundición o con planchas y perfiles estructurales. En cualquier caso, las juntas están maquinas, y previstos de fijación con pernos sobre la estructura. La tolva de alimentación está hecha de plancha de acero. En equipos para servicio ligero los bordes de la base acero o fundición de hierro, con los alojamientos de los rodamientos fundidos, y planchas de acero estructural son usadas para el balanceo respectivo.

El alojamiento debería ser no muy grande y consistente con suficiente espaciamiento de los platos o discos de rotura. Estos últimos son duros; Consecuentemente se mueven con el desgaste a menos que tengan su refuerzo trasero. Si el refuerzo está hecho de una parte integral de ellos, el descarte es relativamente enorme; Por lo tanto, cualesquier ellos, deben tener un refuerzo en contra el alojamiento, o un marco especial de refuerzo debe ser considerado. El alojamiento debe considerar acceso para cambiar los martillos, esto es especialmente importante con material abrasivo donde los martillos requieren voltearse una vez cada 24 hora. El eje este hecho de acero para servicio pesado. En un equipo el eje es de 22 pulgadas de diámetro a través de la zona de chancado y se reduce de diámetro hacia los rodamientos. Los rodamientos son de tipo dinamo con anillo aceitero, o en caso de los mejores equipos de tipo rodillo. Se bebe fabricar a prueba de polvo.

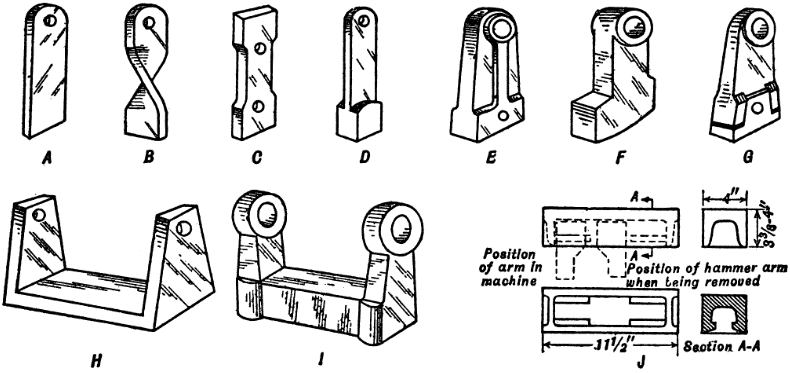

Los discos (A) son hechos de acero con y con agujeros para ser colocados en el eje. Deben ser hechos sin proyecciones desde la cara o borde para su buen funcionamiento ya que estas partes se desgastan excesivamente y tienen una corta vida útil. Los diseños pueden adaptarse al tipo giratorio o de golpe duro. Los martillos son hechos de acero de alto carbono, acero al manganeso o alguna aleación especial de acero, y en una variedad de formas según su servicio. Su peso es de pocas libras hasta 250 libra cada uno.

Las formas A, B y C son del tipo barra para servicio ligero, A y C para un producto relativamente grueso. B es para productos finos producidos por atrición sobre la parrilla. Las formas D, E y F son para servicio pesado. En cada caso se trata de reducir el desgaste del metal.

Las diversas formas son usualmente endureció por calentamiento para producir cabezas duras y bordes resistentes. La forma E es fundida con un refuerzo exterior para compensar el desgaste por medio de adiciones de plomo en el refuerzo, esto es con la idea de reducir problemas y excesiva vibración debido al desgaste no uniforme. En algunas formas, como por ejemplo la F, el agujero para el pin tiene un resalto exterior para acoplamiento con varias excentricidades para permitir el mantenimiento del circulo generado por el martillo, esto como una solución a la vibración, la forma G tiene una cabeza reemplazable diseñada para colocarse al borde, esto es mejor que otras formas con cabezas remachadas, pero los pines se pueden curvar durante el servicio y se vuelven duros para removerse. Las cabezas colocadas con abrazadera ser mejores si se han diseñado para evitar su desprendimiento o perdida durante la operación. Las formas H e I son ligeras y golpean con mayor impacto que las del modelo con abruzadera, y son más efectivas en molienda por atricción sobre la parrilla, pero cuando son forzadas hacia atrás, el circulo generado por el martillo se pierde, y el rotor puede quedar desbalanceado de modo frecuente debido al desgaste desigual. Un diseño con bordes largos y profundos, con un puente central, y con la cara con una depresión leve tiene una mayor vida y costos del metal menores; los bordes largos y profundos incrementan el área del golpe, con lo cual se reduce la carga circulante y el desgaste en los martillos. El puente previene deformaciones y se ha hecho de modo que puede retirarse la cabeza gastada por medio de un simple y rápido trabajo. El peso promedio de la cabeza fue 28,6 libras y el peso del desgastado 18 libras. Si los bordes son muy profundos para una completa penetración, el peso rechazado se incrementa debido a la falta de desgaste en la posición inferior. La cara poco profunda del martillo reduce el peso perdido por uso sin reducir su vida útil. Este cambio en el diseño reduce el costo para martillos de acero al manganeso y para aceros en base a cromo. La esencia del diseño de un martillo es aportar el metal que la cabeza que mantendrá la cara tan extensa como sea posible en un movimiento radial hasta que el desgaste ha alcanzado el punto en que la rotura es inminente. Con bordes removibles, un juego de martillos en un disco podría durar tanto como 3 o 4 bordes. La capacidad de un circuito abierto es reducida, y la carga circulantes en circuito cerrado tiende a incrementar rápidamente después que los martillos han alzando la mitad de su uso, pero la reducción por hp-hr no grandemente afectada por el desgaste dl morillo, excepto cerca del borde, considerando una penetración completa.