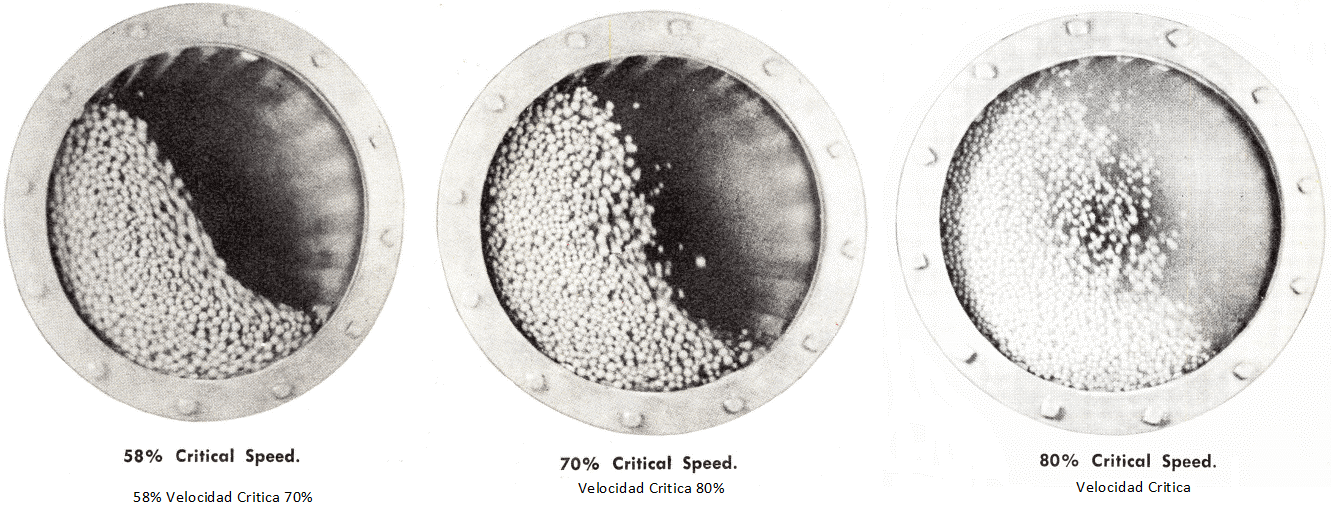

Los molinos más comunes son los molinos de bolas y los molinos de barras. Se incluyen todos los molinos giratorios con medios de molienda cargados. Fotografías de un molino de bolas de laboratorio con una tapa de vidrio muestra la acción de la carga de bolas dentro del molino. La acción de otros medios de molienda es similar.

A medida que el molino gira, los levantadores ayudan a elevar la carga dentro del molino hasta un ángulo en el cual la gravedad supera la fricción y la fuerza centrífuga. La carga se mueve en cascada hacia abajo moliendo las partículas dentro del molino por una acción de impacto y otra de atrición.

La velocidad del Molino es uno de los factores afectan a la carga en su movimiento en cascada. Como se muestra en las ilustraciones, mientras más bajo es el porcentaje de velocidad crítica, es más uniforme el flujo de bolas de la parte superior de cargo hacia la parte inferior. Un más alto porcentaje de velocidad crítica sirve para la molienda por impacto. El porcentaje inferior de velocidad crítica sirve para la molienda por atrición cuando un producto fino es el objetivo. La gráfica de debajo será de ayuda en determinar el porcentaje de velocidad crítica cuando el diámetro interno del molino y RPM son conocidos.

Un Molino es un cilindro giratorio cargado hasta aproximadamente la mitad su volumen con barras de acero, bolas de acero o guijarros.

Los molinos reducen el tamaño de la partícula por impacto, rodadura y deslizamiento. De los muchos tipos en uso, el molino cilíndrico, que utiliza el efecto en cascada de bolas o barras, está universalmente usado para la reducción de tamaño de materiales duros, moderados o altamente abrasivos, como minerales, rocas, y los productos químicos.

Un molino cilíndrico, al funcionar bajo condiciones uniformes, producirá un producto uniforme. El desgaste en las superficies tiene efecto pequeño en la capacidad o tamaño del producto. Muy poco mantenimiento es requerido con estos molinos, período de inactividad por fallas es un factor insignificante en su operación. Para la continuidad de una operación, el molino cilíndrico no tiene otro equipo competidor igual.

Los molinos de este tipo le darán operación confiable, libre de problemas año tras año, con planificados períodos de parada para la renovación de partes. El costo inicial es distribuido sobre un período bastante operativo. Muchos molinos están en funcionamiento después de más de 40 años de una operación casi continua. A tonelada por tonelada del material tratado, el molino cilíndrico de este tipo ha resultado ser la inversión más económica para reducir materiales moderadamente a muy abrasivos.

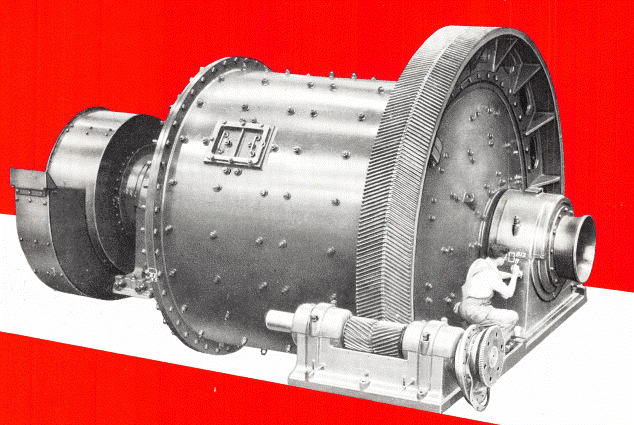

911Metallurgist provee molinos de todos los diseños de un rango pequeño de tamaños, con lo cual Usted tiene la seguridad de obtener el molino más adecuado para su mineral y proceso. La mejor eficiencia de molienda y la economía pueden ser obtenidas sólo cuando el tipo y el tamaño de su molino están de acuerdo al trabajo de molienda que se desea. Los molinos también pueden ser provistos con modificaciones para satisfacer cualquier aplicación especial.

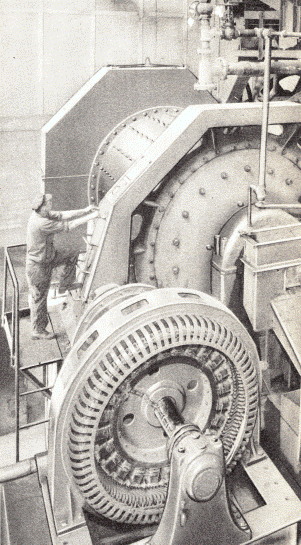

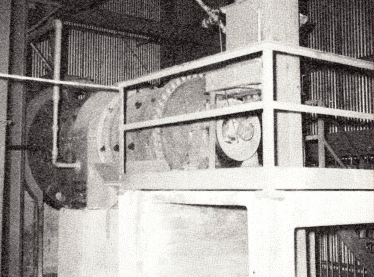

Inspección del apoyo del lado de descarga del molino

La elección entre molienda húmeda o seca es dependiente en el uso del producto o el subsiguiente proceso. Es imperativo la molienda seca para muchos materiales por los cambios físicos o químicos del producto que ocurren si agua o una solución se agrega. La molienda húmeda con agua (o con una solución concentrada de las sales solubles) es generalmente preferido, por las economías globales de esta operación.

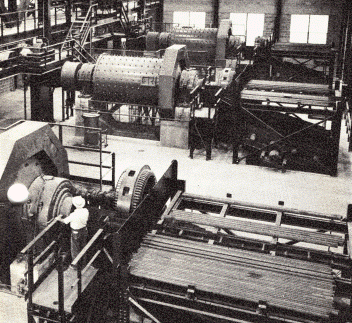

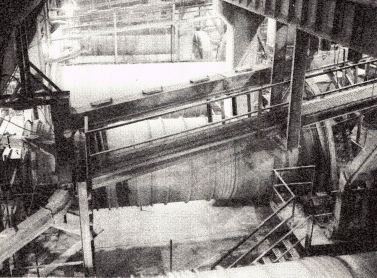

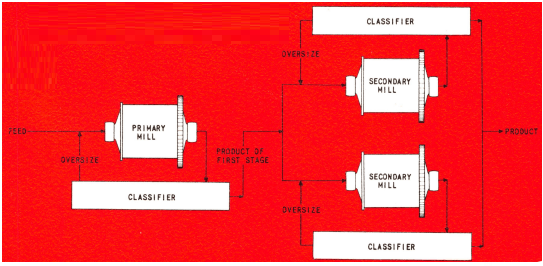

Molinos de bolas en paralelo

Los molinos de barras son el puente entre el chancado y la molienda, y a menudo son usados como una molienda preliminar antes de la molienda en molino de bolas.

Ventajas de Molienda Húmeda:

Ventajas de Molienda Seca:

Otro factor para escoger un molino es el tamaño del alimento introducido en el molino, y el producto requerido del molino o el circuito del molino. Esto puede ser más conveniente ilustrado por comparación dos moliendas diametralmente opuestas.

En la manufactura del cemento estándar moliendo cemento Clinker, este se reduce de 1” o más fino hasta una superficie específica de 1750 cm2 por gramo. Esta área puede ser producida por un circuito de molienda abierto o cerrado. El método del área específica (que indica los centímetros cuadrados de superficie expuesta por gramo de material molido) es un método más satisfactorio de determinar si un producto de cemento encontrará un estándar aceptado.

En una planta típica de cemento el circuito cerrado de molienda, 1750 de superficie puede ser obtenido con una molienda final entre 93% y 96% menor a 200 mallas. Este requerimiento de área quiere decir que los finos no son sólo deseables pero necesarios, y que un análisis de tamaño deba demostrar una distribución de material de aproximadamente 80 micrones hasta menos de un micrón.

Inspección de la cremallera

Molienda húmeda en molino de bolas de una operación minera. Las bolas dentro de molino retienen su eficiencia alta de molienda a pesar del desgaste. Los molinos de bolas son usados extensamente para moler minerales metálicos y abrasivos.

Cuando se mule mineral antes de la concentración, la molienda es determinado por el grado de reducción necesaria para liberar el mineral valioso de la ganga. Esta ganga es indeseable y debe ser separado del material deseado. Por ejemplo, considerando un pedazo de magnetita de grano grueso, la molienda necesaria para liberar la magnetita es aproximadamente 14 mallas. En esta molienda, casi cada cristal individual de óxido de hierro es liberado de la ganga asociada y el material molido está listo para la concentración magnética.

De hecho, la molienda ideal sería hacer más pequeño este mineral hasta 14 mallas – no más fino, para cualquier para gasto de energía hacer más pequeño este mineral más allá el tamaño de la malla deseada es innecesario. Tal molienda es imposible, pero cualquier circuito molienda debería controlarse a fin de minimizar sobre molienda. Algún material fino es producido, pero es tolerado, aunque no deseado.

Los mismos principios tienen aplicación en circuitos de molienda para preparar el alimento para las secciones de flotación en los concentradores de minerales no ferrosos.

El producto resultante de la reducción de un número de partículas está bajo la dependencia de dos formas bien definidas de medios de molienda – las barras y las bolas. Aquí el término bola es usado para cubrir el rango entero de medios de molienda el cual es de forma esférica.

El principio de la acción de molienda, barras comparadas con bolas, puede ser mejor entendido haciendo una comparación de su contacto con bolas o barras adyacentes. Las barras haciendo una carga de molienda casi paralelas y tienen tendencia a chocar con barras adyacentes en la línea de contacto. Las barras tienen tendencia a tener sólo relación con las partículas más grandes, por consiguiente, usando la mayor parte de su fuerza aplastante sobre las partículas grandes y permitiendo a las partículas finas pasar libremente entre las barras sin ser molidas hasta una fineza objetable. Las bolas, por otra parte, chocan con bolas adyacentes en el punto de contacto y las partículas del material en estos puntos son molidas a un tamaño muy fino.

Generalmente, los molinos de barras son usados para:

Los molinos de bolas son usados para:

El medio de molienda Concavex es un tipo mejorado de bola de molienda que ofrece más área de la superficie por unidad de peso, y ha encontrado el uso extensivo en la molienda del Clinker de cemento. La ventaja de medio Concavex es su habilidad para aumentar capacidad del molino por su forma y la mayor densidad por pie cúbico de carga de molienda.

Los pebbles como un medio de molienda han sido usados donde la contaminación por hierro no es admitida. Algunas operaciones usan una fracción clasificada de su mineral como medio de molienda.

Una molienda húmeda en un molino de barras 4 x 10 con descarga periférica es usado para producir agregados finos

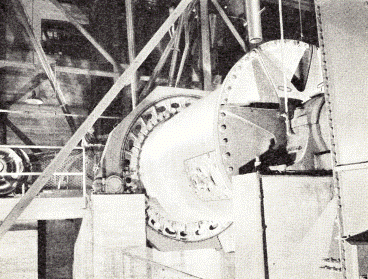

Doce molinos de 7 x 24 de la industria del cemento producen un producto con una superficie de 1750, 90% menos malla 200.

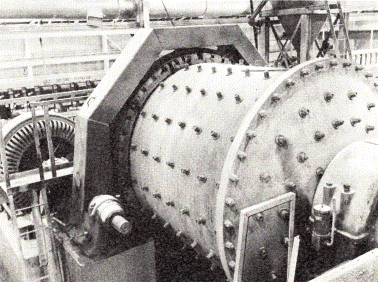

Un molino de bolas de diafragma de 8 x 7 es usado apara moler un mineral de cobre de 0.5” hasta un tamaño 96% menos malla 65

Un molino de 7 x 12 usando pebbles es usado para moler sílice en la industria de abrasivos y cerámica

Los molinos se pueden construir en tres diseños básicos:

Los molinos de bolas se construyen con descarga por rebose y por diafragma. En el molino de rebose el material es descargado por el ingreso de un nuevo alimento al molino y desplazando una mezcla molida de sólidos y agua dentro del molino. El arreglo del diafragma en un molino de bolas es una manera del positiva de bombeo de pulpa o material seco fuera del molino. La gradiente es más pronunciada en un molino de tipo de Rebose. Un molino de Diafragma tiene una capacidad superior y requiere más potencia que un molino de bolas de rebose de igual carga de bolas.

El molino de barras de Rebose es aplicado para molienda húmeda. Un molino de barras con la Descarga Periférica Central es también usado para molienda húmeda, pero genera un producto más grueso que el de rebose. Ya sea con descarga por rebose o central periférica, el molino de barras puede ser usado en molienda húmeda o en seco. Independientemente del tipo, el molino de barras se usa para producir un producto grueso, mientras que el molino de bolas se usa para producir un producto más fino.

Si un molino de bolas es requerido, la relación de la longitud al diámetro del molino es importante. El análisis de tamaño del alimento y el producto, y el tipo de circuito (abierto o cerrado), determinan la relación correcta entre el diámetro y la longitud de un molino.

Características de un molino corto:

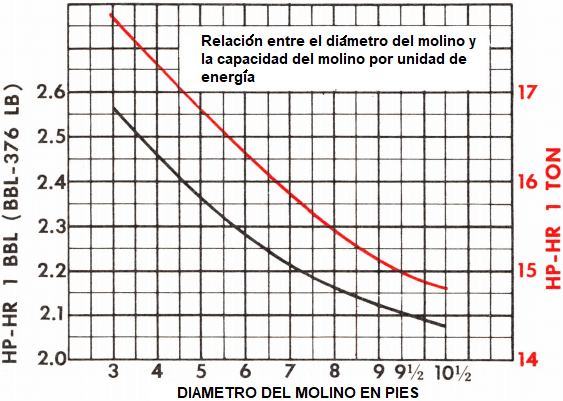

Las condiciones de molienda representadas en estas curvas se aplican en molinos donde el diámetro es aproximadamente igual a su longitud.

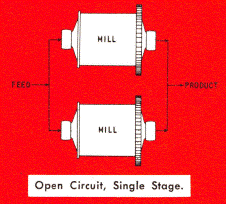

Circuito abierto de una sola etapa

El tipo de molino para una molienda particular y el circuito en el cual debe ser usado deben ser considerados simultáneamente. Los circuitos están divididos en dos clasificaciones amplias, abierto y cerrado. En circuito abierto, el material es alimentado al molino en una tasa calculada para producir el producto correcto en una sola pasada a través del molino. Este circuito ha sido popular en el cemento y las industrias químicas, aunque la tendencia presente está hacia instalaciones de circuito cerrado. El circuito cerrado es generalmente utilizado en la industria minera.

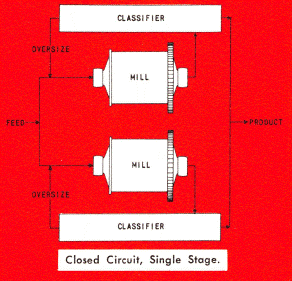

En el circuito cerrado el material es descargado del molino hacia un clasificador. El clasificador separa y (1) le devuelve el material de tamaño muy grande al molino para más molienda, (2) entrega el material fino como producto final de este circuito. El material regresando al molino es llamado carga circulante, y la proporción de este material al nuevo alimento puede variar de un porcentaje bajo hasta 600 por ciento o más.

Varios tipos de separadores son usados en circuito cerrado de molienda. Las zarandas vibrantes con aberturas tan finas como 28 mallas se usan para producir un producto ya sea en un circuito húmedo o seco. Los circuitos húmedos finos utilizan un clasificador para separar un producto cuyo tamaño puede variar de 10 a 325 mallas. Los circuitos secos finos de molienda utilizan un separador de aire para productos de 65 mallas y más fino.

Circuito cerrado de una sola etapa

En un circuito abierto de molienda la tasa del alimento debe ser lo suficientemente bajo para aceptar un tiempo más largo de retención por partícula dentro del molino. Esto asegura que cada partícula del alimento entrante, no importa cuán grande sea, será reducida al tamaño del producto deseado. Como consecuencia, muchas partículas en el producto están molidas a un menor tamaño. En procesamiento de minerales, estas partículas finas son usualmente indeseables, y la energía adicional requerida para producirlas es un gasto desaprovechado. Sin embargo, las partículas de menor tamaño son apropiadas algunas veces, dónde las propiedades del material acabado lo requieren. El cemento terminado y el vidriado de la alfarería son ejemplos de productos requeridos muy finos del orden de pocas micras.

En una operación de circuito cerrado del circuito ningún esfuerzo está hecho para producir toda la reducción durante una sola pasada a través del molino. En lugar de eso, cada esfuerzo está hecho para remover una partícula del circuito tan pronto como alcanza el tamaño requerido del producto. Muy a menudo una de las partículas más grandes del alimento, a medias reducido, será descargada, separada y regresada al molino varias veces antes de reducirse completamente al tamaño deseado.

Cuando se muele a un tamaño especifico, un incremento en capacidad es obtenido por un circuito de molienda cerrado. El incremento puede ser tan alto como 35%.

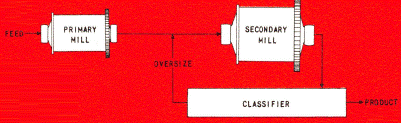

Circuito de molienda primaria y secundaria

Los circuitos abiertos son particularmente útiles donde la simplicidad del diagrama de flujo puede ser un factor determinante… donde un producto conteniendo muchos finos es preferido… o donde el material no es manejo por si mismo en un clasificador.

Todas anteriores referencias para circuito abiertos y circuitos cerrados se aplica al molino de bolas. Por la acción de su medio de molienda, muchos molinos de barras son manejados en circuito abierto, especialmente al preparar el alimento para molinos de bolas. El molino de la barra, debido al carácter paralelo de sus superficies de molienda, simula una zaranda acanalada. El efecto cribador en el molino tiende a retardar las partículas más grandes hasta reducirlas. Las partículas más pequeñas pasan por espacios entre barras y son descargadas sin reducción apreciable.

Circuito de molienda primario cerrado y circuito de molienda secundario cerrado