Los experimentos a escala de laboratorio demostraron que los lingotes de arrabio y los aceros de grado aceptable pueden hacerse por los métodos del horno de arco con minerales silíceos conteniendo menos de hierro de 25 por ciento. Bajo las condiciones altamente reductoras, 97 a 99 por ciento de hierro en el mineral fueron recobrados como lingote. Las cantidades pequeñas de caliza, el mínimo limitado por las viscosidades superiores de la escoria, fueron utilizadas como fundente. Fue demostrado que las recuperaciones satisfactorias de arrabio de alto silicio pueden ser logrado con cargas muy alto contenido de sílice.

La técnica para remover impurezas del arrabio en laboratorio alcanzó a un estado alto de perfección, pero los resultados de la refinación señalaron que un acero satisfactorio puede ser consistentemente producido en un horno del arco con minerales de baja ley. La caliza dolomítica no quitó el azufre tan eficazmente de lingote de arrabio como la caliza de alta calidad.

Se encontró que el coque, carbón bituminoso, y lignito son casi igual en una base de carbón fijo para reducir los óxidos de hierro. El horno de arco de laboratorio usado para experimentos de fundición demostró que el consumo de energía fue inversamente proporcional para el grado de mineral. La habilidad del horno del arco para usar minerales de hierro de baja calidad y los reductores fueron eficaces en tamaños gruesos o finos.

La operación del horno en minerales de baja ley fue mejorada con un agente reductor de lignito. La materia volátil en carbón y lignito aparentemente afectó reducción global levemente.

Las reservas estimadas de todas las clases de mineral de hierro dentro de los Estados Unidos son encima 76 billones de toneladas, exclusivas de los minerales de embarque directo de la región de Lago Superior. Un porcentaje alto de estos 76 billones de toneladas requieren tratamiento por uno o varios métodos conocidos que produzcan un alimento adecuado para el alto horno. La eficiencia de tratamiento varia de pobre para excelente, dependiendo de las características de concentración del mineral. La separación Pirometalúrgica de hierro de ganga de mineral da como resultado recuperación alta. Los lingotes de arrabio de la mayoría de tipos de mineral de hierro son adecuados a la refinación por métodos estándar.

La fundición directa de minerales de hierro de baja calidad, al contrario de fundir minerales de calidad superior, involucra algunas consideraciones como la producción relativamente baja por horno por el volumen alto de escoria, aumento del costo de energía y operación del horno por la unidad de producción necesitada fundiendo mayores cantidades de ganga y el fundente, y los costos mayores del transporte y de mina por cada unidad de hierro producido, porque más combustible, más mineral, y más fundente es requerido. Minerales pobres se procesan para obtener concentrados de primera calidad, en vez de fundir directamente minerales de baja ley, ya que se involucra menos desembolso de capital y menos costos operacionales. De cualquier forma, la recuperación de hierro en un concentrador es raramente tan efectiva como por un horno, y una pérdida adicional de hierro estará encontrada en los concentrados que son fundidos. Los hornos eléctricos pueden fundir minerales suaves o finos y pueden utilizar combustibles de baja calidad, pero el costo de la energía impide su uso común. La evaluación correcta de tratar los minerales de hierro de baja calidad por la beneficiación o por la fundición eléctrica requiere la disponibilidad de una cantidad grande de datos técnicos.

Los depósitos grandes de mineral de hierro ocurren en la del este Tejas; Las reservas de mineral medido e indicado, en términos del producto lavado, – se ha estimado – son 160,000,000 toneladas. En lugares poco profundos, un estrato de mineral de óxido que estuvo debajo de un mineral de carbonato, y con un contenido alto de sílice son características de muchos cuerpos de mineral. El mineral fue reconocido en 1839, y los depósitos fueron primeros trabajados durante la Guerra Civil. La producción fue intermitente hasta 1944; Desde esa vez la salida anual ha sido considerable. La producción registrada fue 3,960,000 toneladas en 1953, 2,240,000 toneladas largas en 1954, y 3,110,000 toneladas largas en 1955; Todo este material requirió beneficiación. Los concentrados fueron fundidos en Tejas.

Las operaciones presentes son efectuadas por el Lone Star Steel Co. y Sheffield Steel Corp. Sus plantas de beneficio recuperan acerca de 50 por ciento del hierro en los minerales como concentrados, conteniendo hierro aproximadamente 45 por ciento.

Los minerales de minas del Lone Star Steel Co. en fueron seleccionados como materia prima para el uso en las investigaciones metalúrgicas. Estos representan una parte de los minerales de hierro de grado mínimos empleados comercialmente en la producción de acero en los Estados Unidos. Una cierta cantidad de los minerales desarrollados por esta compañía contienen menos de 25 por ciento de hierro; Los minerales de óxido pueden estar bajos en azufre, pero las cantidades apreciables de azufre y el fósforo deben ser removidos durante la fundición de más tales minerales. Los minerales de carbonato generalmente son relativamente altos en azufre.

Las muestras de mineral fueron obtenidas de las minas Rogers y Black Mountain, y el concentrado de Lone Star Steel Co. Las muestras de perforaciones obtenidas durante la exploración fueron compositadas y evaluadas metalúrgicamente.

Los reductores usados en los experimentos de fundición fueron grafito, coque metalúrgico, lignito, carbones de Oklahoma, y carbones de calefacción del doméstico de Illinois. Los fundentes fueron obtenidos de agregados y la caliza dolomítica agrícola excava cerca de Rolla, Missouri, y de caliza de pureza alta en el del este Missouri.

Un horno de arco Lectromelt de 100-kv-a monofásico, con capacidad de 200 libras se usó para fundir los minerales y concentrados. Ambos un horno del arco indirecto y un horno de inducción se usaron para refinar lingote de arrabio. El horno del arco indirecto fácilmente acomodó 40 a 60 libras de arrabio; El horno de inducción sirvió para cargas del crisol de aproximadamente 1 libra. Todas las operaciones de fundición de hicieron por lotes.

Los análisis químicos de los minerales y el concentrado muestran que la sílice, alúmina, fósforo, y algunas veces el azufre debe ser removidos para hacer acero. El desequilibrio de materiales que forjan la escoria es también notable. El azufre del concentrado aparece más alto que en los minerales, porque las caras de mineral estaban extraordinariamente bajas en azufre cuando las minas fueron muestreadas. Los minerales de esta área normalmente contienen cantidades de azufre parecido a los contenidos en las muestras de perforación diamantina.

Análisis Químicos de las Muestras y Concentrados

Table 1. – Chemical analyses of ores and concentrate

|

Material |

Analysis, in Percent |

||||||||

|

Fe |

P | S | SiO2 | Al2O3 | CaO | MgO | Mn |

Ignition Loss |

|

|

Rogers ore Black Mountain ore Concentrate Drill ores |

22.6

22.1 44.2 28.6 |

0.087

.083 .17 .09 |

0.017

.023 .13 .24 |

43.7

47.1 17.5 32.0 |

12.0

9.8 5.1 10.7 |

0.15

.13 .12 .14 |

0.04

.02 .03 – |

0.07

.05 .08 – |

10.2 9.2 12.8 – |

En la siguiente tabla se muestran los análisis químicos de los reductores y la caliza usada en los experimentos.

Análisis de Fundentes y Reductores

|

Material |

Analysis, in Percent |

||||||||||||

|

P |

S | Ash | Fixed carbon | Volume | H2O | CaO | MgO | SiO2 | Al2O3 | Fe | Loss on ignition |

B.t.u |

|

|

Coals McCurtain Carbon Sallisaw Sequoyah Southern Illinois 1 Southern Illinois 2 Lignite, Texas Graphite Limestones Bray Construction Co. Nivens Quarry Mississippi Lime Co. Coke |

0.02 .01 .01 .01 .002 .001 .01

.02

.008 .014 –

.016 |

1.20 .43 .68 .66 .72 1.61 .50

.06

– .09 –

.66 |

8.1 4.4 6.4 5.5 7.0 9.3 9.3

–

– – –

8.4 |

64.3 62.3 71.9 61.4 50.0 56.4 48.5

–

– – –

– |

22.6 33.3 21.6 33.2 38.5 31.4 37.4

–

– – –

– |

– – – – 4.8 2.86 4.7

–

– – –

.3 |

– – – – – 0.25 2.0

–

23.9 25.6 54.4

– |

– – – – – 0.12 .60

–

17.0 17.1 .5

– |

– – – – – 5.6 3.3

–

15.7 9.9 .5

– |

– – – – – 1.4 1.4

–

0.9 3.8 .1

– |

– – – – – – –

–

0.7 .7 .3

– |

– – – – – – –

–

38.2 39.2 42.8

– |

14,100 13,960 14,330 13,700 12,800 – 10,380

–

– – –

– |

Averiguar las características de fundición de los minerales, fundentes, y reductores en un número de pruebas a pequeña escala usando crisoles. Mucho del óxido de hierro se reducía en 1 hora en 1,400 °C., pero poco metal se colectaba en el fondo del crisol; A 1,450 °C, menos de la mitad de hierro fue recuperado en un botón de metal, y a 1,500 °C, de 50 a 60 por ciento del hierro derretido fue recobrado en 1 hora. Sustancialmente todo hierro metálico fue colectado en 1 ½ hora de 1,525 °C hasta 1,575 °C.

Agentes fundentes de ganga incluyeron espato flúor, carbonato sódico, cal, y caliza. Adición medida de cantidades de fundente produjeron una escoria viscosa, aunque líquida. La fluidez de la escoria fue aumentada ligeramente sumándole el espato flúor o el carbonato sódico a 3 por ciento del peso de carga; después de los experimentos preliminares, sólo la caliza fue utilizada como fundente. Las calizas fueron obtenidas de canteras locales produciendo caliza agrícola y de una pureza alta del depósito de Missouri. Las calizas locales fueron altamente dolomíticas; Sus contenidos de magnesia fueron considerados equivalentes con cal en cálculos de balance de carga. Las cargas pequeñas de mineral fueron fundidos en una serie de experimentos en los cuales la proporción de sílice a caliza estaba gradualmente disminuida. Los datos de estos experimentos demostraron que 1 unidad de caliza para 2 unidades de sílice fue la adición mínima de caliza que produjo una escoria manejable.

Para simplificar las cargas, la proporción de caliza en el fundente para sílice en el mineral fue utilizada como la variable de control de fundente. La siguiente tabla da los factores comparables de basicidad, (CaO + MgO/SiO2 + Al2O3) para cada proporción de sílice de caliza. La ceniza contenida en los reductores no fue considerada.

Características de los Fundentes

|

Parts |

Limestone silica factor |

Basicity factor |

|

|

Limestone |

Silica |

0.5 .75 1.0 |

0.23 .34 .45 |

|

1 3 1 |

2 4 1 |

||

Durante la fundición de cargas con un factor de 0.5 de sílice a caliza, las escorias fueron viscosas; Sin embargo, el hierro contenido de estas escorias estaba bajo. El hierro fundido de estas cargas de caliza baja estaba relativamente más alto en silicio y sulfure que el lingote de arrabio de cargas de caliza, porque las adiciones más de cal escorificaron más sílice y desviaron el equilibrio de azufre y calcio.

La variación en el carácter de la escoria y lingotes de arrabio producidos fue más pronunciada en el factor de sílice a caliza de carga, estando entre 0.5 y 0.75 y no entre 0.75 y 1.0. Cuando una cantidad constante de reductor fue añadida a un factor de carga de 0.75 y 1.0, la escoria de una carga con factor de 0.75 contuvo la mayor parte de hierro. Por el ajuste de la cantidad de reductor, el silicio contenido en el arrabio de cada tipo de carga podría ser igualado. Así, el silicio contenido en el acero dependió primordialmente de la cantidad de reductor en la carga y subordinadamente en el factor de sílice a caliza.

El uso adicional de reductor produjo escorias de bajo contenido de hierro y lingote de arrabio con alto contenido de silicio con cargas con un factor de 0.5 de silicio a caliza. El azufre fue removido de hierro satisfactoriamente con cualquiera de las tres cantidades de caliza usada.

Los agentes reductores fueron cargados con base a un número seleccionado de libras por la libra de hierro en el alimento. Algunas cargas se hicieron con recortes finos de grafito como el reductor, pero el uso de grafito no fue lo suficientemente investigado para permitirle hacer conclusiones integrales. No hubo azufre o fósforo en el lingote de arrabio, cuando el grafito fue utilizado como el agente reductor.

Las muestras de carbón de cuatro minas de Oklahoma de Lone Star Steel Co. fueron usadas en muchos de estos experimentos. El coque metalúrgico fue utilizado en algunos experimentos, pero ninguna de las ventajas de su uso fue aparentes en el horno de arco.

Dos muestras de carbón bituminoso, obtenido en momentos diferentes de la misma fuente en el sur de Illinois, fueron también utilizadas como reductores. En la tabla anterior se muestra que el contenido de azufre de estas muestras varió grandemente. Este carbón también causó una cantidad inusual de gas en el horno; Este gas fue en particular pronunciada mientras la carga estaba parcialmente derretida. La carga del horno del horno genero grandes cantidades de materia volátil escapando del carbón mientras el cargo fue semi fundida. Además, la volatilización de agua químicamente combinado en el mineral y el dióxido de carbono de la caliza acrecentó el volumen de gas.

Las operaciones del horno fueron mejores cuando el lignito de Tejas sirvió como reductor. Se cree que el contenido volátil grande de este material eficazmente escapo de la carga antes de que la fusión tome lugar, minimizando el contenido que emana del horno. Fue también notado que el control del arco fue más satisfactorio con la reducción con lignito.

Un horno de arco de laboratorio de 100-kv.-a. Lectromelt, monofásico, sirvió para la mayoría de experimentos de fundición. En algunas cargas preliminares fundidas en Detroit, el arco indirecto, el polvo fue excesivo, y la formación de la carga en forma de bolillas tuvo lugar durante la temperatura de ablandamiento.

Los minerales de hierro del este de Tejas contienen cantidades grandes de minerales de la ganga; Por consiguiente, fue económicamente imperativo a añadirle el fundente menos posible a la carga del horno. Como la ganga constó principalmente de sílice y alúmina, una escoria altamente ácida resultó cuando las adiciones de caliza fueron hechas a un mínimo. Porque el horno estaba cubierto de ladrillo de magnesia, los primeros experimentos estaban hechos con este forro refractario, aunque estas cargas de mineral se esperaba que corroan la magnesia. Este forro fue consumido en algunos calentamientos. Un forro de carbón que dio servicio satisfactorio para muchas cargas fue instalado.

Una carga consistente en 36 por ciento de mineral de la mina Rogers, concentrado 36 por ciento, 16 por ciento de cal, 10 por ciento de grafito, y 2 por ciento de espato flúor, fueron fundidos en un horno de arco indirecto para obtener hierro de la escoria a intervalos como la fundición se realizaba. Esta carga contuvo cal equivalente para un factor de carga de 0.5 de sílice a calizas. La carga fue fundida, y una porción de la superficie fue muestreada por un período de 2 horas. Los resultados están en la siguiente tabla.

Reducción del Hierro en la Escoria durante la Fundición

|

Time, Minutes |

Fe in slag, percent | Time, Minutes | Fe in slag, percent |

| 0

15 30 45 |

24.1

23.5 9.9 7.6 |

60

90 120

|

6.5 2.8 1.9

|

Los cargos de 50-50 del mineral y concentrado de Rogers fueron preparadas con factores de carga de sílice y caliza de aproximadamente 0.5, 0.75, y 1, y el carbón en porciones variables. El mineral y el carbón fueron chancados a ½ pulgada y la caliza a 10 mallas. Estas cargas fueron fundidos en el horno forrado con carbón del arco y de 100-kv.a., El tiempo en el estado fundido fue 2 ½ horas. La siguiente tabla muestra datos de varios lingotes de arrabio y escorias producidas de estos experimentos de fundición.

Fundición del Mineral y Concentrado de Rogers

|

Limestone Silica |

Iron Coal |

Analysis, percent |

Distribution in slag, percent |

||||||||

|

Pig iron |

Slag |

||||||||||

|

Fe |

Si | C | P | S | Fe | Fe | P |

S |

|||

|

0.55 .68 .71 .92 .92 |

3.1

3.2 2.5 2.6 2.6 |

94.7

93.7 89.4 89.3 91.6 |

1.27

2.6 6.6 5.1 3.2 |

3.8

4.1 3.3 3.7 4.2 |

0.19

.15 .24 .19 .34 |

0.12

.03 .03 .01 .04 |

3.0

2.8 1.3 .6 .6 |

4.7

4.3 1.7 1.1 1.0 |

4.8

– 26.3 3.9 1.5 |

54.6 – 76.2 96.1 94.3 |

|

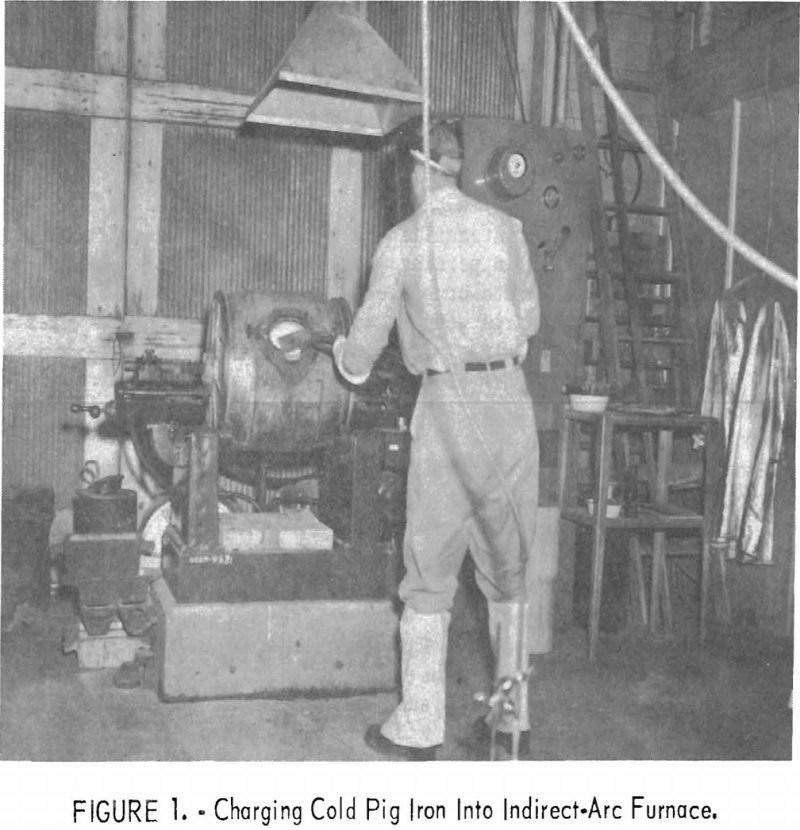

Cargando el arrabio en el horno de arco indirecto

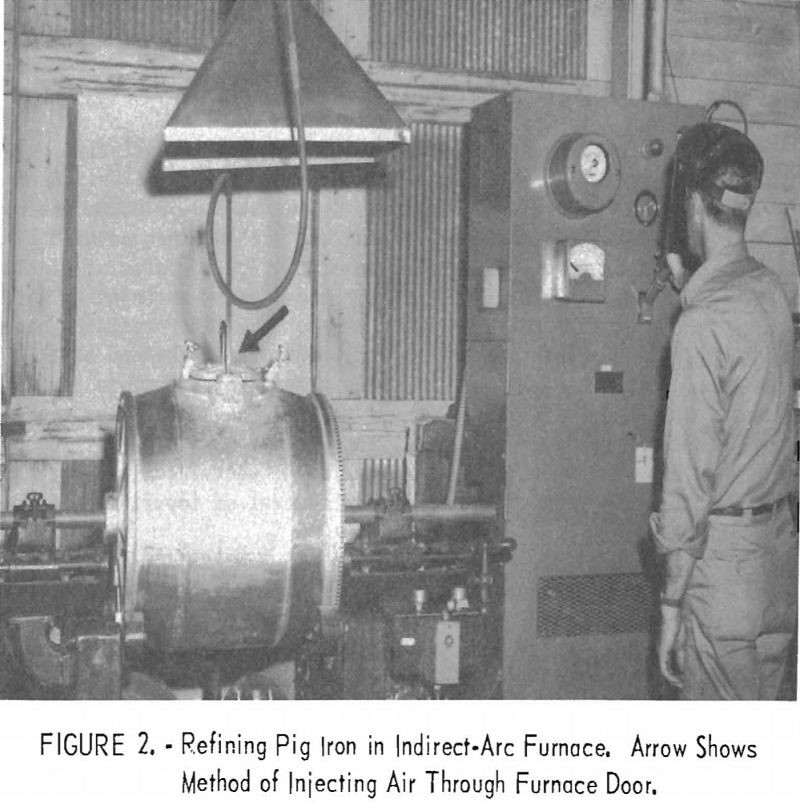

Refinación del arrabio en un horno de arco indirecto. La flecha muestra el método de inyección de aire a través de la puerta del horno

Los datos de consumo de energía son imprescindibles para evaluar la viabilidad de fundir eléctricamente minerales de hierro de baja calidad. Los datos para este propósito fueron derivados de cargas de fundición de mineral de hierro de baja calidad y concentrados de hierro en el laboratorio. Tales datos deben ser considerados en relación al laboratorio o trabajo en pequeña escala, lo cual intrínsecamente requiere más energía por unidad de producción. Así, la energía requerida para producir 1 libra de lingote de arrabio de mineral de hierro en el laboratorio puede ser varias veces lo requerido en un horno grande industrial. La relación entre la energía requerida para producir una unidad de hierro de baja ley y tan necesaria para producir una unidad de hierro de mineral de calidad superior es constante, independientemente de la escala de la operación; Por consiguiente, las siguientes datos sobre la energía para un mineral de baja ley pueden ser fácilmente proyectadas para la producción en gran escala de un mineral de un contenido definido de hierro. Algún ajuste puede ser hechos para los requerimientos de fundentes para diversos minerales; Sin embargo, este ajuste será pequeño si hay un factor de basicidad constante.

Consumo de Energía vs Contenido del Mineral y basicidad

|

Material smelted |

|||

| 28-percent iron ore |

55-percent concentrate |

||

|

Kwh per pound of pig |

Basicity factor | Kwh per pound of pig | Basicity factor |

| 7.7

7.5 6.9 |

0.30

.35 .40 |

3.8

4.1 4.0 4.1 |

0.30 .33 .36 .51 |

Para lograr la capacidad relativa del horno para fundir minerales de baja y alta ley, una serie de experimentos fueron hechos, en los cuales se restringió la alimentación. Los minerales de grado bajo y alto fueron mezclados con fundentes y el lignito para producir cargas balanceadas. La cantidad usual de material de carga fue añadido al horno. Después de que una cantidad de material fue derretida, carga más fría fue añadido al horno por incrementos hasta que una escoria derretida empezase a fluir por el centro de la carga. Los pesos de la carga en estos puntos fueron anotados y comparados para los minerales de grado bajo y alto. La capacidad relativa del horno fue 89 partes por peso de carga de baja ley a 100 partes de cargo de calidad superior. Las partes relativas de mineral fueron 98 y 100, respectivamente, representando 51.5 y 100 partes de hierro. Así la capacidad del horno para producir un lingote de arrabio estaba en proporción directa al contenido de hierro del mineral, excepto por una discrepancia pequeña debido a una diferencia en hierro perdido en la escoria.