En el bombeo de arenas, pulpas y lamas, las prácticas desarrolladas sobre los años son las piedras base de una operación exitosa. Estas prácticas se basan necesariamente en modificaciones de teorías familiares. Los métodos prácticos usados en la solución de problemas involucrando el bombeo de materiales son expuestos en las siguientes líneas.

Para bombear arenas y pulpas económicamente, algunos requisitos básicos deben ser encontrados por el sistema de bombeo como un todo.

Una velocidad de la línea de tubería debe estar establecida para mover la mezcla fluida a todo lo largo del sistema sin cualquier posibilidad de que los sólidos puedan sedimentarse. Para lograr esto, la velocidad de flujo debe estar ligeramente en exceso de la velocidad crítica de la mezcla. La velocidad crítica de una mezcla varia de 3 pies/seg a 18 pies/seg dependiendo del análisis de mallas, la concentración, y la densidad específica de los sólidos en la mezcla.

La mayoría de los relaves son bombeados en una velocidad mínima de 4 pies/seg si se incluyen lamas, considerando las líneas de la tubería de arena y las dragas de grava se requieren velocidades tan altas como 18 pies/seg.

Un número de artículos ha sido escrito en la determinación de las velocidades mínimas requeridas para mantener sólidos en la suspensión. Los estudios también han estado hechos considerando la fricción y cabeza de bombeo desarrolladas cuando de manejan sólidos en la suspensión.

Nuestra experiencia hasta ahora ha mostrado que, dentro de los límites operativos normales de un sistema de bombeo, el factor de fricción sigue más casi la base descrita por Howard, quien dice, entre sus conclusiones: “Los valores (el factor de fricción) decrecerán con un aumento de velocidad.” Esta conclusión es confirmada por nuestra experiencia real. Cuando la velocidad en una línea de la tubería no es suficiente para mantener los sólidos en suspensión, la cabeza total de fricción es mayor cuando la velocidad es aumentada a un punto donde los sólidos están en suspensión. Un incremento leve en el volumen de alimentación de la bomba y un incremento ligero en la velocidad de la bomba son usualmente todo lo que eso hay que poner el sistema en balance.

Dentro de lo razonable, el volumen de la mezcla a ser manejado a través de una línea de tubería debería ser mantenida constante, a fin de que la velocidad requerida será proveída en todo momento. Hay varias formas en las cuales esto puede efectuarse. Lo más común es considerar un cajón de bomba de suficiente capacidad para encargarse de variaciones leves en el volumen de la mezcla que está siendo alimentada al sistema de bombeo. Este cajón de bomba, de cualquier forma, que no debería ser tan grande como una cámara de sedimentación. El uso de flotador para controlar la adición de agua garantizará un constante volumen. Donde las variaciones en el volumen son leves, la adición de agua para mantener un volumen constante tendrá poco efecto en la densidad de la mezcla a ser bombeada.

Cuando los relaves son bombeados, la adición de agua para mantener constante volumen satisface el problema de bombeo. Algunas veces el diagrama de flujo considera la deposición de relaves y la recirculación de agua como parte del agua de proceso. Destinando una parte de esta agua para reposición no es objetable.

La figura superior muestra tres bombas trabajando en paralelo usando el sistema de control de nivel para regular la velocidad de las bombas para pulpa.

A menudo la cantidad de fluido a ser bombeada variará dentro de ciertos límites predeterminados, por lo tanto, la línea de la tubería debería ser de un tamaño que acepte la velocidad de flujo en el límite mínimo de volumen a ser mantenido por encima del punto crítico. Para la operación correcta de las bombas bajo tales condiciones, la velocidad de la bomba debería estar ajustada para encontrar la condición de volumen a medida que cambia.

Para cambiar la velocidad de la bomba mientras el sistema de bombeo está en operación, hay numerosos acomodamientos posibles del equipo auxiliar para satisfacer cada problema específico. Si la gente de operacion está disponible en todo momento, el control manual, a través del uso de controladores del tambor y motores del rotor bobinado directo conectado para las bombas, o conectadas a fajas en V las bombas, es lo más flexible. Un rango de velocidad de 50 porciento puede ser obtenido con tal equipo.

Equipo menos costoso puede ser instalado, incluyendo sistemas de transmisión con fajas en V del tipo que le permite cambiar los diámetros de poleas acanaladas mientras la unidad está en marcha. Con este arreglo, sin embargo, las variaciones de velocidad de bomba son limitadas a 20 – 30 porciento, según que uno o dos poleas son regulables.

Con gasto adicional, el cambio automático en la velocidad de la bomba puede hacerse, y el servicio de un operador de la bomba no es necesario. El equipo automático de control puede ser adaptado a los dos arreglos descritos, y los acopladores hidráulicos y magnéticos accionados por los cambios en el nivel en la caja de bomba pueden ser usados.

La determinación de la carga dinámica total en contra de la cual la bomba tendrá que funcionar es de importancia en todo bombeo de pulpa. En nueve casos a de diez dónde el problema ha sido reportado en campo, ha sido encontrado que el problema no se ha debido a la bomba, pero a las condiciones bajo las cuales ha estado requerida a funcionar. Usualmente la carga dinámica total no ha sido resuelta correctamente.

La carga dinámica total es el total de la carga estática, la cabeza de fricción, y la carga de succión. Si la bomba debe funcionar con una succión inundada y hay suficiente altura con el nivel de líquido por encima de la línea central de la bomba, la cabeza de succión es negativa.

La carga estática usualmente puede ser determinada exactamente, es simplemente la altura vertical de la columna de líquido para ser manejada y es normalmente la diferencia en la elevación entre el nivel de fluido en el lado succionante de la bomba y el punto de descarga. La excepción para esta regla es el caso involucrar una línea de descarga de la cual el perfil es tal que la caída entre cualquier punto en la línea y su fin de descarga es mayor que la fricción de la línea de tubería entre esos dos puntos.

La cabeza de fricción se basa en la resistencia para fluir un volumen dado pasando a través de una tubería. La longitud de la línea debe ser sabida y el número de codos, válvulas, y así sucesivamente, debe ser tomado en cuenta para lograr la longitud equivalente total.

Williams y Hazen han establecido pérdidas de fricción en varios tamaños de tubería. Para cada tipo de tubería un coeficiente ha sido desarrollado para representar la condición relativa de la tubería (nuevo, viejo, rugoso o liso).

En el cálculo normal de perdidas por fricción en una línea común de agua, la pérdida por cien pies de tubería es usualmente tomada de tablas que usan un coeficiente de C = 100. Este coeficiente representa la pérdida de fricción en una tubería de 15 años de edad.

La experiencia ha probado que el material abrasivo en agua siendo bombeado a través de tuberías de metal a altas lo suficiente como para mantener los sólidos en suspensión el interior de la tubería, a fin de que la resistencia a fluir desarrolla perdidas por fricción igual a todas las que aparecen en tablas donde el coeficiente es C = 140. Esta pérdida de fricción le corresponde a eso de tubería nueva, con superficie interior lisa.

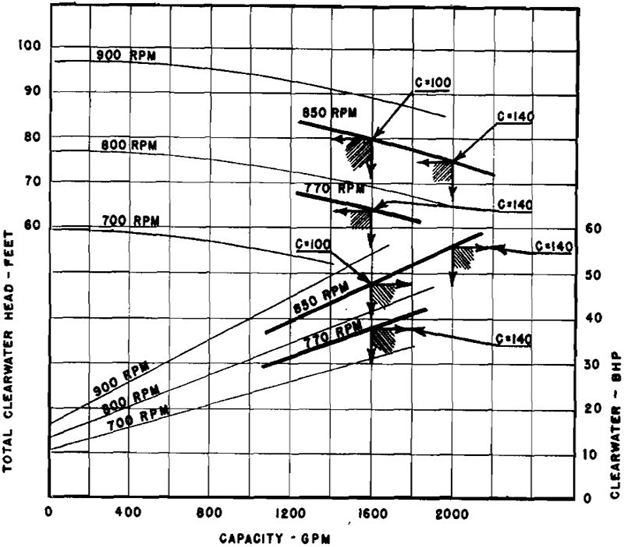

Así, supóngase una altura de carga de fricción con base de C = 100, para un volumen dado a través de un tamaño dado de tubería, y una velocidad de la bomba es seleccionada para vencer a esa cabeza; Si la cabeza de fricción es C = 140, o aproximadamente 0.54, la bomba activará un volumen proporcionalmente mayor de la mezcla en la misma velocidad. Consecuentemente, se sobre bombeará, con resultados dañinos para las partes con desgaste, y también usualmente desarrollará una descarga oscilante e impondrá una carga indebida y dañina en el motor. La siguiente figura ilustra lo que puede ocurrir si el factor correcto de fricción no es usado.

El ejemplo citado se basa en las siguientes condiciones asumidas: Hay 1600 galones por min. de pulpa para ser manipulado a través de 500 pies de tubería de 8 pulgadas con cabeza estática de descarga de 40 pies. La succión es inundada, y las pérdidas en la entrada indicadas son asumidas.

Sobre la base de C = 100, para 500 pies de tubería de 8 pulgadas. En una tubería con pendiente de 7.0 pies por 100: La cabeza de fricción = 35.0 pies; La carga estática = 40.0 pies; pérdida de entrada = 5.0 pies.; La cabeza dinámica total = 80 pies.

Sobre la base de C = 140, para 500 pies de tubería de 8 pulgadas. En una tubería con pendiente de 3.78 pies por 100: La cabeza de fricción = 19.0 pies; La cabeza estática = 40.0 pies; la pérdida de entrada = 5.0 pies; la cabeza dinámica total = 64.0 pies.

Para manipular 1600 galones por minuto contra 80 pies de cabeza requeriría que la bomba, por ejemplo, operaria a una velocidad de 850 r.p.m., Y a esa velocidad tomaría 48 caballos de fuerzo al freno.

Si la bomba fuera acelerada para vencer una falsa cabeza de 80 pies, y suficiente pulpa fue introducida en el cajón de bomba, la bomba podría bombear 2000 galones por min. contra la cabeza de 75 pies. La potencia aumentaría, sin embargo, para una potencia de 56 caballos al freno, esto probablemente sobrecargaría el motor.

La experiencia en operaciones reales soporta la suposición que la resistencia friccional adicional para fluir debido a material sólido en suspensión varía estrechamente en proporción con la gravedad específica de la pulpa. Esto es cierto dentro de los límites de densidades de pulpa y en las velocidades lo suficientemente altas como para mantener los sólidos en suspensión. La presión estática también aumenta como la gravedad específica de la mezcla aumenta. El incremento en la energía cinética de una pulpa más pesada manejada por la bomba requiere un incremento en la potencia.

La energía requerida para mover un volumen dado de fluido teniendo una densidad específica dada es igual al poder requerido para mover un volumen igual de agua multiplicado por la gravedad específica de la mezcla involucrada.

No hay necesidad para aumentar la velocidad de la bomba si la proporción de sólidos a agua no excede 40 a 50 % en peso, y la velocidad de la línea se controla para mantener en suspensión los sólidos.

Como consecuencia, para el trabajo común de bombeo, la carga dinámica total puede ser hecha en base al agua.

Las pérdidas de entrada están usualmente pasadas por alto en virtud de la condición succionante bajo la cual la mayoría de las bombas de pulpa funciona. Con la carga estática positiva en la succión, la velocidad, fricción y la pérdida en la entrada en la succión y accesorios operan en un lado de la bomba. En un caso normal, estas tres pérdidas tienen importancia para aproximadamente 3 pies. Por consiguiente, la carga estática positiva no debería estar menos de 3 pies, y cualquier cosa más que eso ayudara a la condición de una sobre cabeza.

Siempre que sea posible, una elevación en la succión debería ser evitado en bombear pulpas. Las condiciones operativas adversas, incluyendo la necesidad de imprimación, son buenas razones. Donde una elevación no puede ser evitado, alguna precaución debe ser tomada para mantener la línea de succión contra una fuga de aire, sin bolsas de aire en la línea. Si las válvulas y las tees son giradas sobre sus lados, mucho de esto puede ser evitado. Las válvulas del pie nunca deberían ser usadas.

Un problema considerable en sistemas de bombeo se debe al diseño impropio del cajón de bomba. Simplemente cualquier cajón de alimentación no será bueno para la mayoría de condiciones. El tamaño del cajón de bomba dependerá, claro está, en el volumen manejado, pero la forma del cajón de bomba puede ser similar para todas las condiciones. El cajón de bomba debería tener suficiente capacidad para soportar las variaciones de alimentación sin tener derrames. El cajón de bomba ideal debería ser cilíndrico, y para un volumen de 400 a 800 galones por minuto debería ser de 3 pies de diámetro. El cajón de bomba debería ser lo suficientemente alto para tener un nivel de 4 pies de nivel de líquido por encima de la línea central de la bomba y de 12 a 18 pulgadas más alto para proveer manejar la variación de flujo.

El cajón de bomba no debería inclinarse no menos de 45 grados de la horizontal en tres lados hacia la conexión succionante. Una conexión de rebose en lo alto del cajón de bomba debería ser considerada, además de la adaptación de un sistema de reposición de agua con un sistema de control de nivel.

Un deflector vertical debería ser instalado en la parte superior del cajón de bomba, para impedir que se forme un vórtice, y si la alimentación cae dentro del cajón de bomba desde una altura lo suficiente como para llevar hacia el aire hacia el líquido en el cajón de bomba. un deflector horizontal o una placa debería ser instalada simplemente por encima del nivel normal de pulpa.

En todo cajón de bomba que están desatendido, una alarma de bajo nivel debería ser instalado, para ponerse alerta contra un problema en la succión de la bomba. Cuando una bomba lleva el alimento más rápido que lo que entra en el cajón de bomba, el nivel será tirado hacia abajo y el aire se concentrará en la bomba. Esto tiende a interrumpir el flujo, con una caída resultante en la velocidad en la línea de descarga, y puede ser la causa de una obstrucción de la línea si las interrupciones ocurren en intervalos extendidos regularmente.

Algo único para la mayor parte de las reglas está en el bombeo de mezclas espumosas. Para estos, debería haber al menos 6 pies de líquido por encima de la línea central de succión de la bomba. La succión de la bomba debería ser tan grande como posible, para proveer la velocidad mínima posible en el ingreso. La bomba misma debería ser sobredimensionada para aceptar velocidad baja. Si una bomba de 3” normalmente serviría para bombear cierto flujo, una bomba de 6” debería ser instalada, y la ventaja que debería ser tomada de la entrada de 6” para operar la bomba en la velocidad baja. La conexión de descarga, sin embargo, debería acortarse, para proveer una velocidad suficientemente alta como para mantener los sólidos en suspensión en la línea de la tubería de descarga.

Cuando sea permisible, una aspersión fina de agua debería ser colocada en el cajón de bomba para romper la espuma.

Hasta ahora, el énfasis ha sido colocado en la importancia de diseño correcto del sistema de bombeo como un todo. El éxito de tal sistema, involucrando el bombeo de arenas, lamas, y toda pulpa, se basa en la selección correcta de la bomba misma. El uso y selección impropia de un buen equipo pueden dar como resultado costos altos de operación y costos de mantenimiento.

Hay un tipo de bomba para cada servicio. En virtud del diseño y los materiales involucrados, una bomba que es satisfactoria para un servicio no puede ser satisfactoria para otro. Comparado con bombas usadas para el servicio de agua, los materiales no son necesariamente eficientes para pulpas. Las bombas de agua son diseñadas con despejos cercanos, cuál se queda tan muy completamente más de la vida de la bomba. Las bombas de manejos de materiales pueden ser diseñadas con claros o vacíos cercanos los cuales permanecen la mayor parte de la vida de la bomba. Los materiales deben ser diseñados con claros, pero ellos no permanecerán mucho tiempo porque se produce un cortocircuito con el material abrasivo en esta zona. A menos que algún medio protector sea incluido en el diseño de la bomba para impedir este cortocircuito, los vacíos crecen y la eficiencia decae. Cuando esto ocurre, el volumen manejad también cae y la bomba debe ser acelerada, con un incremento en el consumo de energía.

En bombas de agua, la lubricación del empaque se hace aflojando el anillo de presión (gland) y permitiendo que un poco de agua se filtre. Esto no puede hacerse en una bomba de manejo de pulpa porque se permitiría la filtración de material abrasivos, con el resultado de que el empaque se volvería contaminado y pronto el eje se gastaría demasiado pronto. En una bomba de manejo de pulpa, el diseño debe considerar la adición de agua en el anillo de presión desde afuera en vez de desde adentro de la bomba.

Las partes desgastadas deberían ser del mejor material disponible para el trabajo que se desea hacer. El caucho, cuando correctamente combinado, excederá en duración cualquier metal conocido cuando se transporte pulpas, pero caerá en pedazos rápidamente si es usado con sólidos más grandes que 3/8 de pulgadas de tamaño.

El acero al manganeso es excelente para bombear sólidos grandes y grava, porque el trabajo endurece por el impacto de las partículas grandes. Si se usa para bombear pulpas finas, el acero al manganeso se desgastará rápidamente.

Muchas aleaciones están trabajando con bombas de pulpas, cada uno del cual es adecuado para una mezcla específica. La práctica real ha demostrado que usualmente las aleaciones más duras son más convenientes con tal de que el material no sea demasiado quebradizo.

Las bombas para pulpas, según lo que sabemos, son siempre bombas centrífugas de una etapa. Donde en particular las cabezas altas son requeridas, hay a menudo que usar dos o más bombas en la serie en vez de una bomba a un exceso de velocidad. El desgaste en las partes está en proporción directa a la velocidad de la bomba. Cuando la selección de una bomba adecuada se reduce a uno de dos tamaños, es mejor escoger el tamaño que provee la velocidad mínima periférica en los alabes. Es mejor tener dos bombas de baja velocidad en la serie que pagar el mantenimiento de una bomba de alta velocidad.

En todas las instalaciones usadas para bombear sólidos en la suspensión, el equipo debe ser manejado y mantenido correctamente si la instalación debe ser económica.

Algunas reglas simples deberían ser seguidas para obtener los mejores resultados, una cierta cantidad de la cual es digno de indicar aquí: