Problemas con el diseño de fajas transportadoras

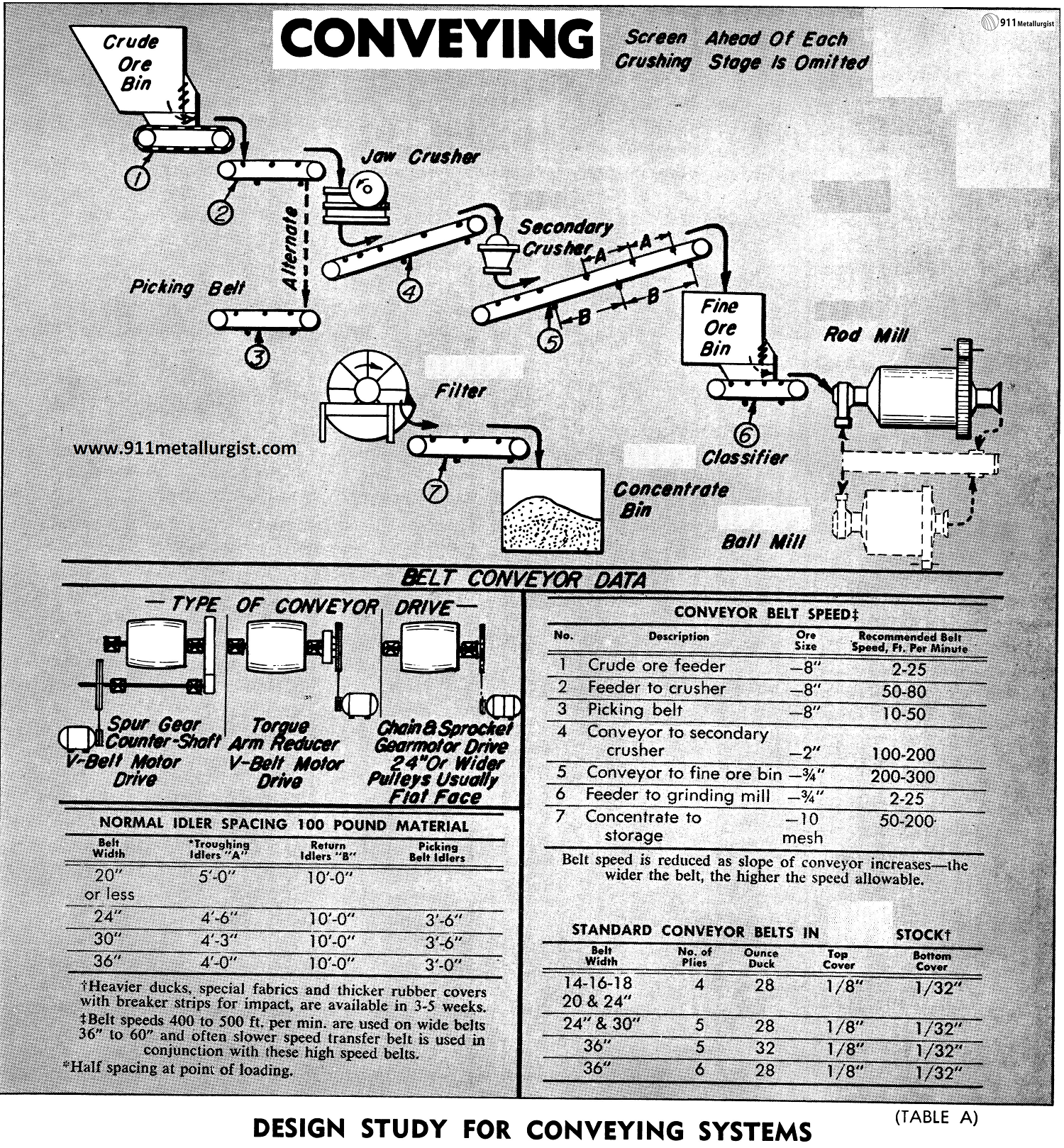

El diseñador de fajas transportadoras a menudo tiene que lidiar con problemas para determinar la velocidad de la faja, el ancho de la faja, el número de pliegues, y el espaciamiento de los polines de distintas fajas ubicadas en la planta. Se ofrecen la siguiente información y tablas basadas en muchos años de experiencia en el diseño de plantas concentradoras, y en la ayuda a otros en el diseño de ingeniería de los sistemas de transporte.

Los gráficos que se muestran en la página siguiente muestran las capacidades de la faja transportadora y los requisitos de potencia para diferentes condiciones.

Diseñó de la Faja Transportadora

Para resolver el problema del diseño, cierta información primero debe ser conocida. Esta información es indispensable para una buena ingeniería: tonelaje por hora, tamaño promedio de materiales, peso máximo de trozos de material en libras por pie cúbico, los rodillos de la faja transportadora, si el transportador operar de modo horizontal o con una inclinación (18° debe ser la máxima inclinación) y si su uso va a ser como un alimentador, recoger material, o para transportar mineral chancado o un concentrado de flotación.

En general, el número de capas y el peso de las correas se muestra en el cuadro (A), y será adecuado para transportadores horizontales e inclinadas con no más de 300 pies entre los centros de los rodillos y transportando mineral chancado. Donde las fajas son transportadoras son extremadamente largas o debe llevar materiales grandes y abrasivos, el equipos de ingenieros de la empresa estará podrá ayudar con los problemas de transporte.

Un sistema de transporte adecuadamente diseñado puede significar un ahorro en costo de energía y mantenimiento. Un sistema debe ser adecuado pero no sobredimensionado para realizar el trabajo previsto. Desde el punto de vista del coste inicial, las fajas angostas resultan favorecidas, mientras que las velocidades lentas favorecen una larga vida.

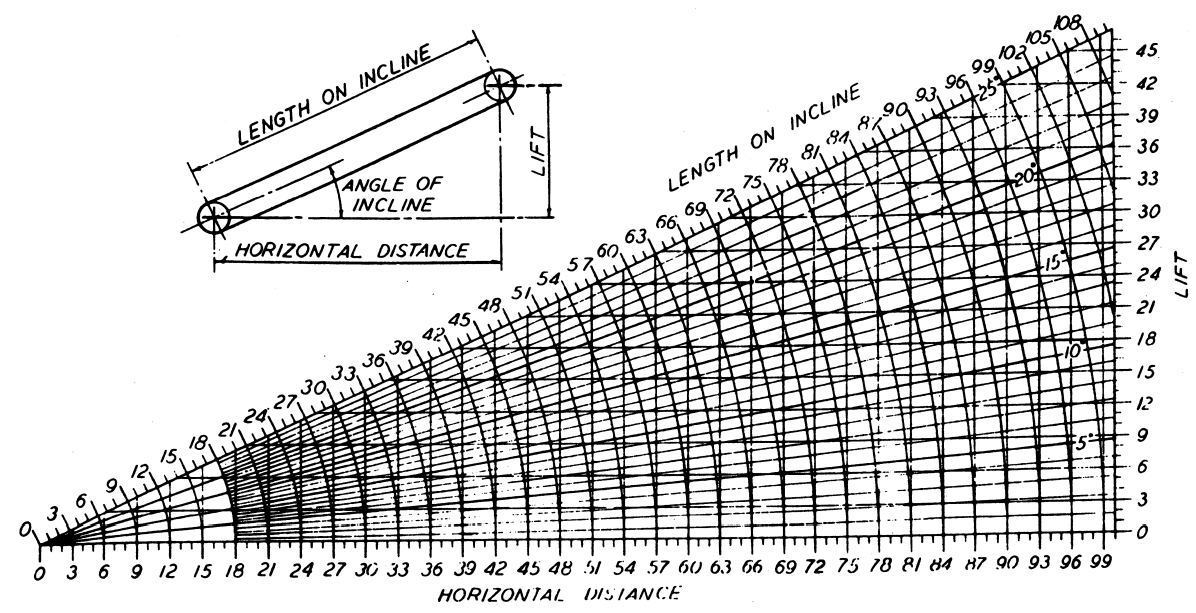

En la mayoría de los casos, el diseño se basa en factores conocidos, como el tonelaje que se transmitió, peso por pie cúbico de material, el tamaño del material, y la velocidad de la faja deseable para el servicio previsto. Velocidades para diversas condiciones figuran en el cuadro (A). Con estos factores establecidos, el ancho de la faja puede ser obtenido partir de la tabla (B), “selección de la faja transportadora”. La potencia requerida puede obtenerse en el siguiente de la tabla (C). Los factores de la longitud, la velocidad de la faja transportadora en pies por minuto, toneladas por hora y la elevación total son necesarios para el uso de este gráfico para determinar la potencia total requerida.

Fajas Inclinadas

La siguiente tabla da una idea de la pendiente máxima permitida para diversos materiales:

| Material | Angulo de Inclinación |

| Carbón bituminoso, mineral de mina | 18 |

| Carbón bituminoso, material fino | 20 |

| Carbón bituminoso, material grande | 16 |

| Antracita, mineral de mina | 16 |

| Antracita, material fino | 20 |

| Antracita, material grande | 16 |

| Antracita, briquetas | 12 |

| Grava lavada | 15 |

| Grava y arena | 20 |

| Grava y arena, saturada | 12 |

| Material suelto y seco | 20 |

| Mineral duro, primariamente chancado | 17 |

| Mineral duro, pequeños trozos chancados | 20 |

| Mineral blando, no se requiere chancado | 20 |

| Cemento, azufre | 23 |

| Roca, chancado primario | 17 |

| Roca, pequeños trozos chancados | 20 |

| Arena a granel | 20 |

| Arena seca | 15 |

| Sal | 20 |

Máximo Angulo de Inclinación de Varios Materiales |

|

| Material | Máximo Angulo en Grados |

| Alúmina, partículas o briquetas | 10 |

| Cenizas, húmedas | 38 |

| Cenizas, secas | 27 |

| Bauxita, molida seca | 23 |

| Bauxita, después del minado | 17 |

| Cemento Clinker | 20 |

| Cemento Portland | 28 |

| Clinker | 23 |

| Arcilla seca gruesa | 21 |

| Arcilla molida | 22 |

| Arcilla granular | 20 |

| Carbón bituminoso | 20 |

| Carbón después del minado | 18 |

| Coque chancado | 17 |

| Coque frio | 20 |

| Coque salido del horno | 18 |

| Concreto húmedo | 15 |

| Suelo suelto | 20 |

| feldespato | 17 |

| Grava angulosa | 27 |

| Grava redondeada | 15 |

| Grava de bancos de minado | 18 |

| Grava tamizada y lavada | 12 |

| Yeso | 33 |

| Yeso en trozos grandes | 15 |

| Yeso molido | 27 |

| Mineral de Hierro, limonita | 28 |

| Mineral de Hierro, blando | 21 |

| Caolín chancado | 19 |

| Caolín pulverizado | 32 |

| Cal quemada en trozos | 15 |

| Cal quemada pulverizada | 17 |

| Cal fina | 29 |

| Caliza pulverizada | 34 |

| Caliza mixta | 21 |

| Caliza gruesa | 12 |

| Mica molida | 23 |

| Molibdenita en polvo | 25 |

| Manganeso | 24 |

| Mineral chancado | 20 |

| Fosfato de Florida | 14 |

| Fosfato pulverizado | 28 |

| Arena apilada | 20 |

| Arena seca | 15 |

| Escoria granulada | 13 |

| Escoria chancada | 18 |

| Roca sedimentaria | 26 |

Numero de Capas en una Faja

Para el centro de la faja transportadora horizontal, y con 300 pies entre centros, una faja de 4 capas puede ser utilizado de manera segura hasta e incluyendo 20″ ancho; 5 capas para fajas de 24″ y 30″ de ancho; 6 capas para fajas de 36″, 42″ y 48″ de ancho. No obstante, cuando las fajas transportadoras son extremadamente largas, o son operados por una pendiente, una operan completamente cargados a velocidades por debajo de 100 pies por minuto, una carga segura deben calcularse teniendo en cuenta la potencia efectiva o la tensión de la faja, el ángulo de envoltura de la correa alrededor del rodillo, y el tipo de templado sea con un sistema roscado o contrapeso. Las tablas del fabricante deben ser revisadas para determinar las tensiones de trabajo seguro para sus fajas. Las siguientes tensiones de funcionamiento puede ser utilizado como una guía:

- 24 libras por pulgada de capa, lona de 28 onzas.

- 27 libras por pulgada de capa, lona de 32 onzas

- 30 libras por pulgada de capa, lona de 36 onzas

- 38 libras por pulgada de capa, lona de 42 onzas

La tensión efectiva de la faja es de 33.000 veces el total de la potencia necesaria en el eje de cabeza, dividida por la velocidad de la faja en pies por minuto. La tensión en el lado apretado de la faja utilizando reguladores con rosca es la tensión de la faja, 1.8 veces para el rodillo de transmisión de movimiento sin recubrimiento, y 1.66 veces para el rodillo de transmisión con recubrimiento. Cuando hay un sistema para medir el peso, la máxima tensión se calcula multiplicando la tensión efectiva por 0.50 para un rodillo sin recubrimiento, y por 0.38 para un rodillo con recubrimiento.

Cubiertas de Jebe sobre las Fajas Transportadoras

La mayoría de las correas pueden ser comprados de un proveedor local con una cubierta superior de jebe de 1/8″ y 1/32″ de espesor para el rodillo. El grosor de la cubierta superior debe ser aumentado si la frecuencia de impacto o la acción abrasiva del material en el punto de carga es severa, o si el material es alimentado en un ángulo durante el movimiento de la correa. La calidad de fricción del jebe que es necesaria entre los pliegues de tejido está determinado por la severidad y frecuencia de flexionado de la faja. Correas especiales de alta temperatura pueden ser comprados para transportar concentrados secos, las temperaturas van desde 150°F hasta no más de 200°F.

Sistemas de Transmisión de Movimiento

La unidad más popular es una correa de transmisión en forma de V que se conecta con el motor. También hay un sistema totalmente cerrado que es básicamente un reductor de velocidad en baño de aceite, y se encuentra unidad mediante seguros al eje del rodillo. Por un pequeño costo adicional un dispositivo automático puede ser añadido para evitar el movimiento de un transportador inclinado hacia atrás durante una falla en el sistema de energía.

Una unidad de transmisión de movimiento menos costosa es aquella que emplea un sistema de piñones entre el eje y el motor. Una correa trapezoidal o un sistema a cadenas se utiliza para conectar el motor con el eje.

Un tercer arreglo es un moto-reductor de accionamiento a cadena para conectar el motor con el eje, lo que le convierte en una unidad compacta y muy satisfactoria.

Alimentación a la Faja Transportadora

Para obtener los mejores resultados, la faja debe estar uniformemente cargada. Alimentación irregular o intermitente produce una descarga intermitente, lo que se traduce en una disminución de la capacidad, resultando en sobrecargas y derrames. Si la operación puede soportar un costo adicional, algún tipo de dispositivo de alimentación mecánica puede ser empleado. Como por ejemplo una faja alimentadora, alimentador de placas, alimentador vibratorio alimentador o un alimentador reciprocante.

Los chutes deberán disponerse de forma que el material cae directamente sobre la pared inferior del conducto y no directamente a la correa. El material debe deslizarse sobre la correa a medio camino entre dos polines. Las placas de descarga deben ser de 4 a 8 pies de largo y espaciados aproximadamente de ½ a ¾ del ancho de la correa, siendo más ancha en la descarga que en el alimento final. Forros de jebe deben estar empernados a la parte exterior de las placas y casi encontrarse con la superficie de transporte de la faja.

Fuente: Este artículo es una reproducción de un fragmento de documentos de dominio público que se encuentran en la biblioteca privada de 911Metalurgia Corp.