Conminución

El circuito de conminución es un área de la planta que es a menudo pasada por alto o no muy bien entendida. Si los objetivos de producción se consiguen, todo se considera que esta bien. Sin embargo, los circuitos de conminución consumen una cantidad significativa de energía que llega a cerca del 50% del costo operativo de muchas plantas concentradoras. Estos costos se suelen relacionar al consumo de energía y medios de molienda. Si los objetivos de producción no se consiguen, existe un impacto importante en el costo operativo por tonelada del concentrador.

La optima operación del circuito de conminución requiere de un buen entendimiento del proceso de parte de los operadores y una buena revisión del proceso de parte del personal técnico.

La operación optima del circuito de conminución puede parecer una tarea difícil si no se tiene el conocimiento adecuado para ir adelante con la operación. Este curso se enfoca en el conocimiento práctico y en el entendimiento del proceso requerido para maximizar la producción y llegar a una eficiencia óptima.

Entrenamiento

Operaciones Unitarias

- identificar los circuitos de chancado, molienda, clasificación

- describir la función clave de cada unidad en el circuito

- lista de variables asociadas con cada unidad en el circuito

- entendimiento de los efectos de cada variable en el circuito

Control

- Entender como las variables interactúan para tener un impacto en el circuito

- seguir una secuencia lógica para efectuar cambios en las variables para resolver problemas que pueden aparecer en el circuito

Análisis del Circuito

- Entender como las propiedades del mineral influyen en los requerimientos de energía

- Entender la importancia de efectuar un muestreo del circuito para estudiarlo

- Identificar la información requerida y desarrollar técnicas para un buen planeamiento

- Usar el balance de masa para identificar las áreas de bajo rendimiento

- Entender el concepto de la operación de un molino y como se compara su operación actual con los valores teóricos de cálculos de diseño

- Analizar el rendimiento de un hidrociclón usando cálculos de eficiencia

Optimización

- Describir las tres maneras en que un circuito puede ser optimizado

- Entender las etapas claves para optimizar un circuito para llegar al tonelaje deseado

- Entender las etapas claves para optimizar un circuito para tener un tamaño de partícula deseado

- Entender las etapas claves para optimizar el consumo de energía de un circuito

Modelamiento

911METALLURGY les dara aceso a expertos en el uso de softwares para modelar circuitos de conminución. Entre estos softwares se puede mencionar JKSimmet, Bruno, LIMM, Plant Designer.

Diseño del Circuito

La red de 911METALLURGY colaboradores, ha desarrollado y probado métodos para el diseño y selección de circuitos de conminución por años. Las técnicas de modelamiento usan las características del mineral obtenidas de pruebas de conminución a fin de poder elegir la configuración del circuito y dimensionar el equipo. La simulación con el mineral a ser procesado según el plan de mina es usada para refinar los diseños.

Los resultados son usados para producir un diseño de ingeniería que ayude al desarrollo de la ingeniería de detalle, costo de capital y costo operativo. El diseño incluye la descripción del circuito, los diagramas de flujo con su balance de masa, especificaciones del equipo principal, estimaciones de los consumibles e información complementaria sobre el diseño del circuito incluyendo las especificaciones de los requerimientos de operación y recomendaciones de control.

Optimización del Circuito

911Metallurgy, con su red de colaboradores, optimiza y hace auditoria de circuitos de conminución. Este proceso puede involucrar una visita al sitio para analizar el funcionamiento del circuito, revisar datos de producción, filosofía de control, muestreos del circuito y pruebas en la planta

Se dispone de herramientas para evaluar el funcionamiento de un equipo identificando las restricciones potenciales y los cuellos de botella. Las prácticas de control pobres son identificadas y remediadas para estabilizar y optimizar la operación del circuito.

Los estudios hechos usando modelos producidos de los muestreos de los circuitos son permiten cuantificar la efectividad de los cambios recomendados en el circuito.

Pruebas – Chancado y Conminución

Esta clase pruebas requiere trabajar con los geólogos para tener un buen conocimiento de la geología del depósito. En base a este conocimiento, se puede hacer una selección de muestras considerando la litología, distribución espacial y plan de minado.

Dependiendo del tamaño disponible de muestras (sondajes PQ, HQ o NQ, un cuarto del sondaje y lo mitad del sondaje), se puede desarrollar un programa de pruebas para efectuar la caracterización de las propiedades de conminución del mineral y poder estimar su variabilidad.

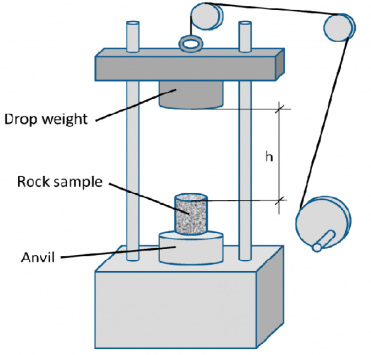

La red de colaboradores de 911METALLURGY, acostumbra a usar las pruebas JK Drop Weight, y las pruebas de Bond de laboratorio para caracterizar al mineral.

Las siguientes pruebas son consideradas como parte del programa de pruebas y son efectuadas por un laboratorio metalúrgico independiente:

- JK drop weight

- Conminución Semi Autógena

- Índice de trabajo de chancado

- Esfuerzo No-confinado (UCS)

- Índice de trabajo de Bond (Barras y Bolas)

- Índice de Abrasión

Los resultados obtenidos de estas pruebas son útiles para poder hacer una comparación con otros tipos de mineral cuyas propiedades son conocidas y forman parte de la base de datos. Esta base de datos contiene información de años de pruebas, muestreos de circuitos, información del rendimiento de circuitos, y es una guía para la selección del circuito de conminución más apropiado. Los resultados también forman parte de la información de energía basada en el modelamiento con el software JKSimMet para seleccionar el equipo principal.

El modelamiento de variabilidad puede efectuarse en muestras del mayor tamaño obtenidas de un sondaje NQ para efectuar pruebas de molienda Sem-Autogena SMC y del índice de Trabajo de un Molino de Bolas. Estos resultados permiten identificar los requerimientos altos y bajos de energía de conminucion. Estos resultados en combinación con el plan de mina pueden ser usados para estimar la capacidad de procesamiento durante la vida de la mina. Los resultados de variabilidad son analizados, y podría recomendarse pruebas adicionales para reducir los riesgos del diseño.

Modelamiento -Conminución

911Metallurgy, con su red de colaboradores, está entrenado en el uso de softwares para efectuar el modelamiento de circuitos de conminución.

- Power Modelling

- Plant Designer

- Bruno

- JK SimMet

- LIMN

- SysCAD

Diseño y Evaluación – Conminución

911METALLURGY, con su red de colaboradores, entrega información detallada sobre los circuitos de conminucion para proyectos nuevos o de expansión de capacidad de planta. Todos los diseños de proyectos nuevos están complementados con las observaciones y comentarios del cliente para asegurar que la información entregada es consistente con otros aspectos del diseño del circuito.

Este trabajo es efectuado como parte de un estudio de ingeniería con requerimiento de detalle requerido según el nivel del estudio (preliminar, pre-factibilidad, factibilidad, o un diseño detallado).

Con un enfoque apropiado para cumplir con los objetivos del cliente, 911METALLURGY y su red de colaboradores, está equipado para efectuar el diseño de varios procesos y brindar servicios de evaluación de procesos a nuestros clientes. Los principales servicios son los siguientes:

- Selección del circuito

- Predicción de la eficiencia de molienda

- Selección del equipo principal

- Capacidad de tratamiento según plan de mina

- Diagramas de flujo del proceso

- Balance de masa del circuito

- Criterio de diseño

- Estudio comparativo de circuitos de conminución

- Diseño de ingeniería

- Filosofía de operación

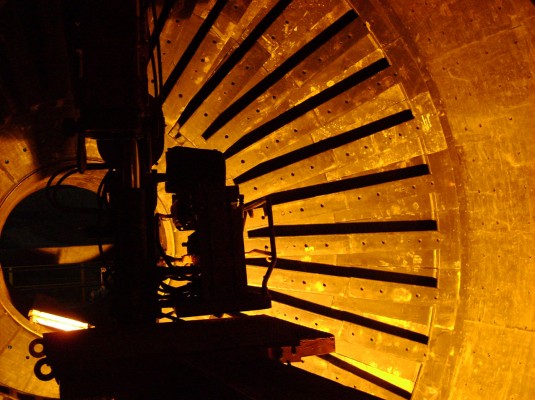

Optimización del Circuito – Molienda

911Metallurgy y su red de colaboradores, optimiza y hace auditoria de circuitos de conminución. Este proceso puede involucrar una visita al sitio para analizar el funcionamiento del circuito, revisar datos de producción, filosofía de control, muestreos del circuito y pruebas en la planta. Un estudio de modelamiento usando resultados de un muestreo puede ser efectuado. Alternativamente, el modelamiento puede efectuarse usando información siniestrada por el cliente, sin embargo, la combinación de una visita al sitio y un estudio de modelamiento ha podido entregar los mejores resultados.

911Metallurgy y su red de colaboradores, optimiza y hace auditoria de circuitos de conminución. Este proceso puede involucrar una visita al sitio para analizar el funcionamiento del circuito, revisar datos de producción, filosofía de control, muestreos del circuito y pruebas en la planta. Un estudio de modelamiento usando resultados de un muestreo puede ser efectuado. Alternativamente, el modelamiento puede efectuarse usando información siniestrada por el cliente, sin embargo, la combinación de una visita al sitio y un estudio de modelamiento ha podido entregar los mejores resultados.

La optimización de un circuito de conminucion comprende la auditoria del circuito y la colección de datos del circuito de chancado y del circuito de molienda. Esta tarea incluye el inventario de los equipos principales y las condiciones operativas. Con las muestras para efectuar la caracterización del circuito de conminucion, suele obtenerse el balance de masa, las curvas de distribución de tamaño, la densidad de cada flujo.

Considerables mejoras en el rendimiento de la planta pueden obtenerse con los cambios recomendados en las filosofías de operación y de control, además del entrenamiento del personal luego de haber efectuado una visita al sitio y con los resultados de la auditoria del circuito.

Una vez que el programa de pruebas se ha efectuado, las recomendaciones se efectúan en base al análisis de los resultados. Con lo cual se puede detectar las áreas con problemas específicos.

- Tamaño alimentado a la planta

- Estrategia de control

- Densidad de pulpa

- Chancado de flujo recirculantes

- Configuración y operación de los ciclones

- Tonelaje de procesamiento

- Diámetro de bolas y nivel de llenado

- Configuración de la parrilla de descarga

- Carga circulante

- Nivel de llenado del molino

- Velocidad del molino

La información del programa de muestreo es ajustada usando el modelo de energía de JKSimMet. Las simulaciones son efectuadas para estimar la influencia de la variación de los parámetros del proceso en el rendimiento del circuito. De esta forma pueden seleccionarse los parámetros más óptimos.

- El modelo de energía puede usarse para modelar la operación de cada Molino y estimar la eficiencia del consumo de energía del circuito

- El software JkSimMet es usado para simular el rendimiento del circuito en base a rapidez de rotura, distribución del tamaño de partícula y densidad para estimar la importancia de las mejoras propuestas

Eliminación de Partículas

La eliminación de partículas y material no deseado puede ayudar a eliminar la ganga y otros minerales no deseables con lo cual se mejora el alimento a la planta de procesos. La inclusión de esta etapa tiene el potencial de reducir el capital de inversión y el costo operativo al mejorarse la economía del proyecto.

La eliminación de partículas antes del chancado secundario o terciario tiende a mejorar el rendimiento de las chancadoras de cono al separarse el material arcilloso se reduce la acumulación de mineral en el cámara de chancado con lo cual se incrementa el tonelaje y la eficiencia de las zarandas. El proceso también puede usarse para remover el material fino antes de su procesamiento, con lo cual se reduce el tamaño del equipo de conminución, reduciendo los requerimientos de energía y limitando la molienda excesiva.

La inclusión o eliminación del proceso para eliminar el material fino en un circuito existente es una decisión importante en el proyecto, ya que puede marcar una diferencia económica. 911METALLURGY, con su red de colaboradores, tiene experiencia en este tipo de proceso y el diseño del diagrama de flujo tiene un valor importante en este proceso.

La red de 911METALLURGY colaboradores, ha ganado experiencia en la interpretación y aplicación de pruebas de laboratorio y plantas piloto para evaluar los procesos de eliminación de material fino en diferentes proyectos. Es importante entender los requerimientos de muestreo y el escalamiento a escala industrial para diseñar y dimensionar apropiadamente los equipos, determinando el requerimiento de energía e identificando los parámetros operativos. Todo este conjunto de información es crucial para tener una instalación exitosa.

La experiencia es transferible a nuestros clientes a través de un balance de masa del diagrama del proceso, especificación de los equipos y estimaciones de los costos operativos. Podemos ayudar a los clientes con estudios preliminares, de pre-factibilidad, factibilidad, tomando un proyecto desde su etapa inicial hasta su comisionamiento y optimización.

- Especificación e interpretación de las pruebas de eliminación material fino

- Identificación y cuantificación del beneficio potencial

- Establecimiento del criterio de diseño

- Diseño del diagrama de flujo del proceso

- Modelamiento y balance de masa

- Análisis de las opciones de circuitos

- Selección del equipo principal

- Estimación de consumos y costo operativo

- P&IDs y filosofía de control

- Auditorías a los diseños

- Ayuda en el comisionamiento

- Estrategias para minimizar los riesgos posibles